Die klassische dezentrale Architektur im Automobil besteht aus bis zu 100 Steuergeräten, wobei jedem Steuergerät eine definierte Funktion zugeordnet wird: Motorsteuerung, Airbag, ABS / ESP, Sitzverstellung, Klimatisierung, … Jede Steuerung arbeitet autark und kommuniziert über Gateways zu anderen Steuergeräten.

Im Laufe der vergangenen Jahrzehnte unterlag die dezentrale Architektur einem historischen Wachstum, jede neue Funktionalität wurde um ein weiteres Steuergerät ergänzt. Heute jedoch stößt sie an ihre Grenzen: Zunehmende Funktionalitäten erhöhen den Installations- und Verdrahtungsaufwand innerhalb des Fahrzeuges deutlich.

Bei der Domänen-Architektur werden die Steuergeräte in verschiedene Funktionsbereiche zusammengefasst. Jede Domäne ist für einen bestimmten Bereich des Fahrzeugs zuständig, wie zum Beispiel Antrieb, Infotainment oder Sicherheit. Die übergeordnete Steuerung einer Domäne, wird durch einen eigenständigen High Performance Computer (HPC) ausgeführt. Dieser koordiniert die Steuergeräte innerhalb seiner Domäne. Für den Funktionsbereich Sicherheit wären das beispielsweise Steuergeräte für Fahrerassistenzsysteme, ABS/ESP und Lenksysteme.

Im Vergleich zur dezentralen Architektur verringert sich durch die kleinere Anzahl der verbauten Steuergeräte der Verdrahtungs- und Installationsaufwand. Die Domänen-Architektur kann somit im Vergleich zur dezentralen Architektur auch effektiv zur Kosten- und Gewichtsreduktion beitragen. Zusätzliche Funktionen können darüber hinaus mit geringem Aufwand nachträglich integriert werden. Bei der Zonenarchitektur erfolgt die Strukturierung nicht anhand der Domänen, sondern nach lokalen Zonen. So werden beispielsweise innerhalb einer Zone im Automobil mehrere Funktionalitäten gebündelt. Demnach können durchaus auch Funktionen wie Antrieb und Infotainment in einem Zonencontroller zusammengefasst und verarbeitet werden. Die übergeordnete Steuerung der verschiedenen Zonencontroller erfolgt dabei durch einen zentralen HPC. Der Vorteil liegt auf der Hand: Eine Reduktion der Steuergeräte sowie ihrer Verkabelung um bis zu 50 Prozent.

Anforderungen an HPC-Steckverbinder

Die Anforderungen, die sich daraus an einen HPC ergeben, sind groß: Nicht zuletzt die Verarbeitung der bildgebenden Daten im Infotainment-Bereich oder der Kamerasysteme für Autonomes Fahren erfordern eine sichere Highspeed-Datenübertragung bei kurzen Latenzzeiten. Zugleich darf es unter keinen Umständen zum Ausfall der Signalübertragung kommen – ihre Zuverlässigkeit muss zu jeder Zeit sichergestellt sein. Hohe Leistungsfähigkeit, schnelle und vor allem zuverlässige Datenübertragung – mitunter unter widrigen Umweltbedingungen – sind somit auch Anforderungen, die sich an den verbauten Steckverbinder ergeben.

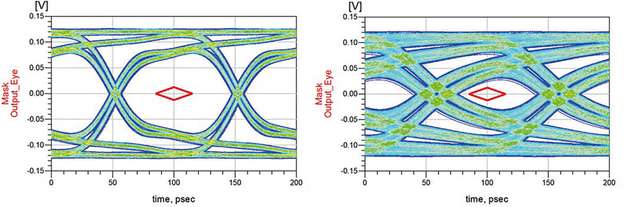

Die „Lesbarkeit“ eines Signals kann mithilfe des sogenannten Augendiagramms veranschaulicht werden. Dieses gibt an, ob ein übertragenes Signal im Empfänger eindeutig den digitalen Zuständen 1 oder 0 zugeordnet werden kann. Hierfür durchläuft ein Signal eine definierte Übertragungsstrecke, wobei es von einem Oszilloskop aufgenommen, überlagert und dargestellt wird. So können sämtliche möglichen Signalverläufe „übereinander“ abgebildet werden. In der Theorie sind die Übergänge der logischen Zustände dabei unendlich steil und die Signallinien verlaufen exakt übereinander. Durch externe Störfaktoren und interne Beeinträchtigung der Signalpaare flacht der Signalanstieg ab, und die Amplitudenhöhe verändert sich. Es entsteht die namensgebende Form eines Auges.

Die beiden Augendiagramme zeigen die Einflüsse von Leitungslänge und Impedanz am Beispiel der ept Colibri-Steckverbinder in den Ausführungen 16 + Gbit/s und 10 Gbit/s. Das Beispiel veranschaulicht, wie durch die Weiterentwicklung des Kontaktdesigns eine deutliche Steigerung der Signalintegrität erzielt werden konnte. Durch eine kürzere Leitungslänge und 100Ω Impedanz kann sich das Auge der 16+ Gbit/s-Variante des Colibri klarer ausbilden als bei der Vorgängervariante des Colibri mit 10 Gbit/s – die Signalpaare sind eindeutig interpretierbar.

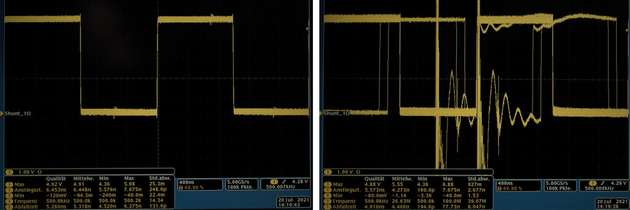

Da Highspeed-Signale besonders anfällig für elektromagnetische Einflüsse sind, benötigen sie einen besonderen Signalschutz. Ein Steckverbinder kann dabei sowohl als Störquelle, als auch als Senke fungieren. Aus diesem Grund empfiehlt sich ein Signalschutz mittels Schirmblech, um die sensiblen Signale vor externem Einfluss zu schützen.Dass schon ein kleiner elektrischer Impuls das Nutzsignal verfälschen kann, geht aus der oberen Abbildung hervor. Der Empfänger kann die digitalen Zustände des HDMI Signales bereits nach einem kurzen Burst-Impuls von 0,5 kV nicht mehr eindeutig interpretieren, wohingegen die Signalübertragung des geschirmten Steckverbinders selbst bei 4,4 kV noch stabil verläuft.

Mit der Koppelinduktivität L(K) als EMV-Parameter kann der Stecker durch die Betrachtung der elektrischen Verhältnisse in beiden Funktionen – Quelle und Senke – beschrieben werden. Hierzu wird die Einheit Henry herangezogen. Dies gilt sowohl für die Störfestigkeit als auch für die Störaussendung. Sind die induzierte Spannung (Uind), die Spannung des Generators (UGen) sowie die Generatorkonstante (kGen) bekannt, kann für eine Anwendung die jeweils spezifische maximal zulässige Koppelinduktivität (L) anhand folgender Formel bestimmt werden:

L(K) = Uind / (UGen * kGen)

Die Koppelinduktivität hilft dem Anwender außerdem dabei, den passenden Steckverbinder bezüglich seiner elektromagnetischen Verträglichkeit zu definieren und kosten- sowie zeitintensive Trial-and-Error-Prüfungen im EMV-Labor zu umgehen. Hierzu ein Beispiel: Für ein HDMI-Signal wurde bei einer Spannung von 4,4 kV eine fallspezifisch maximale Koppelinduktivität von 47 picohenry (pH) ermittelt. Liegt der Wert darüber, kann das Signal demnach nicht mehr störungsfrei übertragen werden. Doch nicht nur elektromagnentische Einflüsse gefährden die Übertragung der Highspeed-Signale. Speziell im Automotive-Einsatz sind Steckverbinder extremen Umweltbedingungen wie Vibration und Schock ausgesetzt. Damit die Signalübertragung auch im rauen Umfeld unterbrechungsfrei abläuft, muss der Steckverbinder besonders robust sein. Hierbei spielen in erster Linie Kontaktdesign, Kontaktsystem und Anschlusstechnik eine entscheidende Rolle.

Einflussfaktor Kontaktsystem

Klassische zweiteilige Steckverbinder verfügen über einen Messer- und einen Federkontakt. Im Falle starker Schockeinwirkung kann die Messerleiste jedoch von der Federleiste abheben. Damit es nicht zu einer solchen Kontaktunterbrechung kommt, kann mithilfe einer doppelseitigen Federleiste für Redundanz und somit für Kontaktsicherheit gesorgt werden, denn durch die zweite Feder ist die Signalübertragung zu jeder Zeit mindestens über einen Kontaktpunkt sichergestellt.

Noch robuster sind dagegen Steckverbinder mit sogenanntem „genderneutralem“ Kontaktsystem. Die Besonderheit besteht dabei in den identischen Kontaktgeometrien von den Steckerpärchen, Plug und Socket. Beide verfügen demnach sowohl über eine Feder, als auch ein Messer. So wird jeder Pin von zwei Federn kontaktiert, Plug und Socket sind dabei ineinander verschränkt und können nicht voneinander abheben. Während eine doppelseitige Federleiste unter mechanischer Belastung immer mindestens einen Kontaktpunkt sicherstellt, gewährleisten die verschränkten Geometrien bei genderneutralen Kontaktsystemen, dass die Signalübertragung immer über zwei Kontaktpunkte läuft. Diese hohe Redundanz ermöglicht somit maximale Kontaktsicherheit.

Als Anschlusstechnik für eine äußerst haltbare Verbindung zwischen Leiterplatte und Steckverbinder empfiehlt sich die Surface-Mount-Technologie (SMT). Mittels Lotpaste werden dabei die Steckverbinder auf definierte Anschlussflächen der Leiterplatte, den Lötpads, gelötet. Erst in einem sogenannten Reflow-Ofen wird das Lötmittel zum Aufschmelzen und anschließend zum Aushärten gebracht. Durch SMT lassen sich stabile Verbindungen zwischen Stecker und Leiterplatte realisieren. Dazu müssen jedoch einige Kriterien erfüllt sein:

Zunächst ist für eine normkonforme IPC-A-610-Lötstelle das richtige Verhältnis von Lötfuß, Lötpad und Lotpaste einzuhalten. Nur so wird eine qualitativ hochwertige Verbindung hergestellt, die einen Anschluss nach IPC-Klasse 3 ermöglicht, sich also für den Einsatz in der Hochleistungselektronik eignet. Ausfälle in der Signalübertragung müssen in dieser Klasse zu jeder Zeit ausgeschlossen sein. Eine optimale Lötverbindung erkennt man an der gleichmäßigen Meniskusausbildung. Der Kontakt muss umlaufend mit Lötmenikus umschlossen sein, um die besten Haltekräfte auf der Leiterplatte zu erreichen. Die Koplanarität der Kontaktfüße ist dabei Voraussetzung für eine hervorragende Verbindung, diese wird prozessbegleitend einer 100-prozentigen automatisierten Inspektion unterzogen.

Fazit

Aktuelle Entwicklungen in der Automotive-Branche stellen immer neue Anforderungen an die verbauten Steckverbinder. Zunächst scheint die Rolle der verbauten Stecker aufgrund der reduzierten Anzahl an Steuergeräten in den Hintergrund zu rücken. Bei genauerer Betrachtung zeigt sich jedoch, dass ihre Rolle gerade durch diesen Wandel zu einer zentralen Datenverarbeitung mittels HPC an Bedeutung gewinnt: Zuverlässigkeit in der Signalübertragung war noch nie so wichtig wie heute.