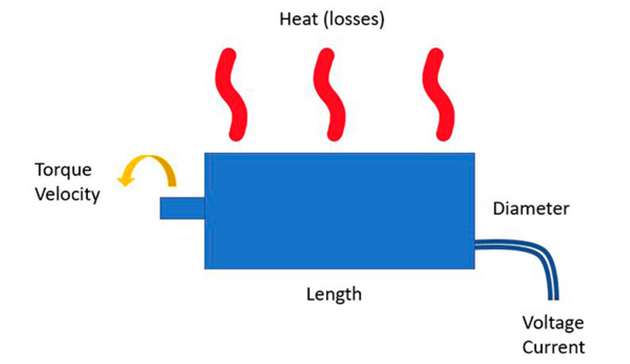

Das Drehmoment ist die Drehkraft, die ein Motor während seines Betriebs erzeugt. Sie ist bei Antriebslösungen allgegenwärtig, da elektrische Energie in mechanische umgewandelt wird. In den meisten Fällen muss bei der Auswahl eines Motors sowohl das erforderliche Drehmoment als auch die Geschwindigkeit über den gesamten Bewegungszyklus der Anwendung ermittelt werden, da der Motor die erforderliche mechanische Leistung ohne Überhitzung bereitstellen muss.

Motor oder Getriebe müssen bei bestimmten Anwendungen nicht nur ein bestimmtes Drehmoment zum Antrieb der Last bereitstellen, sondern sie werden auch radial belastet. Beispiele für eine radiale Belastung, das heißt, eine Kraft, die senkrecht zur Drehachse der Motorwelle wirkt, sind Riemenantriebe, die eine Achse parallel zum Motor bewegen, oder Membranpumpen. Im letzteren Fall erzeugt ein Kolben, der auf der Motorwelle angebracht ist, eine Auf- und Abwärtsbewegung, um den Förderstrom zu erleichtern und dabei wird der Motor radial belastet.

Lagerauswahl

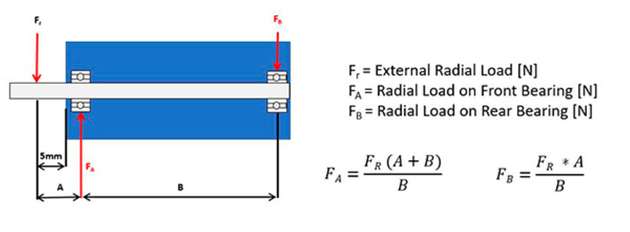

Die radiale Belastung ist aufgrund ihrer Auswirkungen auf die Lagerauswahl ein relevanter Aspekt. Für Bürsten-Gleichstrom- oder Schrittmotoren gibt es zwei Standardlager: Hülsenlager oder Kugellager. Hülsenlager unterstützen in der Regel eine geringere radiale Belastung als Kugellager und bieten eine kürzere Lebensdauer, was jedoch durch geringere Kosten kompensiert wird. Die Verwendung von Hülsenlagern ist für die meisten Motoranwendungen ausreichend, bei denen Kosten wichtig sind und eine geringe oder keine radiale Belastung vorhanden ist. Für Einsatzbereiche wie Riemenantriebe und Membranpumpen, die höhere radiale Belastungsanforderungen haben und mindestens ein Kugellager verwenden, das dem Belastungspunkt am nächsten liegt, kann die Lebensdauer jedoch beträchtlich verlängert werden.

Bürstenlose Gleichstrommotoren (BLDC) hingegen verwenden in der Regel zwei Kugellager. Da BLDC-Motoren spannungskommutierend ausgelegt sind (anstatt einer mechanischen Kommutierung wie bei Bürsten-Gleichstrommotoren), hängt ihre Lebensdauer in erster Linie von der Zuverlässigkeit des Lagersystems ab. Der Einsatz von Kugellagern für BLDC-Motoren sorgt daher auch bei hohen Drehzahlen für eine lange Lebensdauer.

Als Teil der Spezifikation definiert ein Motorhersteller in der Regel eine maximale radiale, dynamische Kraft für eine minimale Motorlebensdauer bei einer vorgegebenen Drehzahl. Dies hängt jedoch von der Größe der verwendeten Lager, der Distanz zwischen den beiden Kugellagern im Motor und dem Punkt ab, an dem die radiale Last ausgeübt wird. In der Regel unterstützt ein langer Motor mit überdimensionierten Kugellagern eine höhere radiale Belastung als ein kürzerer Motor.

Dynamische und statische Belastungsanforderungen

Die axiale Belastung stellt eine Belastung in Richtung der Motorachse dar, die zusammen mit einer radialen Belastung zum Beispiel bei der Verwendung eines Schneckengetriebes auftritt. Oftmals ist es aufgrund der höheren Anforderungen unerlässlich, große Axiallasten mit Kugellagern statt mit Hülsenlagern zu unterstützen. Die Berechnung der maximal empfohlenen dynamischen Axiallast eines Motors hängt jedoch von den verwendeten Kugellagern, ihrer Anordnung und der Vorspannung ab.

Bei einem BLDC-Motor wird die dynamische Axiallast in der Regel vom vorderen Kugellager unterstützt, das aus dem Inneren des Motors vorgespannt wird. Wenn eine axiale Druckbelastung auf den Motor wirkt, wird die Vorspannung am vorderen Kugellager abgebaut. Dies kann zu einem zusätzlichen Radialspiel führen, was sich negativ auf die Lebensdauer auswirkt und Vibrationen und Geräusche verursacht. Im umgekehrten Fall erhöht eine axiale Zugbelastung, die in die gleiche Richtung wirkt wie die innere Vorspannung, auch die Beanspruchung.

Eine statisch wirkende Axiallast kann auch auf den Motor einwirken, in der Regel wenn ein zusätzliches Bauteil, wie zum Beispiel ein Ritzel, auf die Welle eingepresst ist. Eine Überschreitung der maximal empfohlenen statischen Belastung kann zu bleibenden Verformungen der Kugellager und Laufringe führen, was eine Verkürzung der Lebensdauer sowie erhöhte Geräusche und Schwingungen des Lagers zur Folge haben kann. Daher sollte die Spezifikation des Motors nicht isoliert von den weiteren Einbaukomponenten erfolgen.

Partnerschaft bei der Entwicklung von Antriebslösungen

Bei der Auswahl einer Antriebslösung ist die Diskussion unerlässlich, wie sie sich in die gesamte Anwendung integrieren lässt, da unterschiedliche Lasten die Leistung, die Zuverlässigkeit und die Lebensdauer eines Motors entscheidend beeinflussen. Die Kombination der Notwendigkeit, verschiedene Drehmomentlasten effektiv zu bewältigen, mit den breiteren Anforderungen der Antriebslösungsspezifikation, zeigt nachweislich, warum ein kollaborativer Ansatz zwischen dem Antriebsdesigner und dem Entwicklungsteam des Originalherstellers von Anfang an entscheidend ist.

Ein spezieller Anbieter von Bewegungslösungen wie Portescap unterstützt Kunden dabei, das vollständige Bild der Belastungen des Motors in einer bestimmten Anwendung zu erfassen. Um sicherzustellen, dass die Lösung die Anwendungsanforderungen erfüllt und einen optimalen Betriebswert erzielt, ist eine Zusammenarbeit mit einem Spezialisten für Bewegungslösungen unerlässlich.