Im Virtual Fort Knox werden Daten und IT-Services aus und für die Produktion über Apps für beliebige Endgeräte nutzbar gemacht. Die Cloud will nicht nur Datensicherheit gewährleisten, sondern dem Anwender auch ermöglichen, verschiedene Anwendungen ohne aufwendige und kostspielige lokale IT-Infrastruktur einzusetzen. Interessant findet Andreas Bildstein, Gruppenleiter IT-Anwendungen und Services für die Produktion beim Fraunhofer IPA, den zweiten Aspekt des Projekts: Wie kann ich digitale Ansätze in mein Produkt und meine Prozesse so einbinden, dass neue Geschäftsmodelle entstehen?

Beim traditionellen Auswerten von Maschinendaten erhebt ein Anwender die erforderlichen Informationen aus der laufenden Produktion und lässt sich die zugehörigen Auswertungen auf einem stationären oder auch mobilen Endgerät anzeigen. Eine interne IT-Administration hält die notwendige Infrastruktur vor, betreut und wartet sie. Für die genutzte Software fallen regelmäßig Lizenzgebühren an – unabhängig davon, welche Anwendungen tatsächlich verwendet werden. Zudem sind traditionelle Software-Architekturen meist monolithisch aufgebaut. Eine weitergehende Nutzung der enthaltenen Daten und Funktionen ist oft nicht umsetzbar, da hierfür weitere Ressourcen notwendig wären. Kommen neue Maschinen als weitere Datenquelle hin zu, muss die Soft- und Hardware-Struktur gegebenenfalls adaptiert werden.

Kommunizieren ohne Umweg

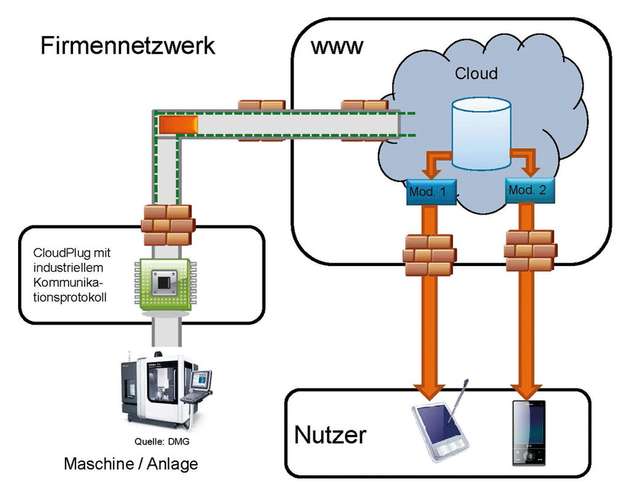

Demgegenüber bietet die Plattform Virtual Fort Knox einen deutlichen Mehrwert. „Der Endanwender kann sich auf einem Online-Marktplatz den IT-Service beziehungsweise die App auswählen, kaufen und herunterladen, die er für die Aufwertung seiner Produktion für hilfreich hält und unmittelbar nutzen“, erklärt Bildstein. Er müsse dabei beispielsweise kein traditionelles MES einführen, keinen sechsstelligen Betrag ausgeben und nicht mehrere Monate warten, bis dieses an seine Bedürfnisse angepasst sei. „Wir gehen herunter bis auf den Shopfloor, bis zur einzelnen Maschine, bis zum einzelnen Sensor, holen uns die Daten und speisen damit die IT-Services und Apps, in denen diese Daten anwendungsbezogen aufbereitet werden“, so Bildstein. Die genutzte IT-Infrastruktur liegt nicht mehr vollständig lokal beim Anwender. Stattdessen kommunizieren die Maschinen über einen Adapter mit der als IT-Service in der Plattform vorliegenden Software.

Folgendes Szenario ist denkbar: Der Anwender greift über ein Ausgabemedium seiner Wahl auf die Informationen der Maschinen zu. Eine gesonderte IT-Umgebung muss weder gekauft und aufgebaut, noch gepflegt werden. Zudem kann der Nutzer seine eingesetzte Soft- und Hardware nutzenbezogen abrechnen und Fixkosten vermeiden. Der modulare Aufbau ermöglicht es jedem Unternehmen individuelle, anwendungsspezifische Funktionen über Virtual Fort Knox bereitzustellen.

IT-Sicherheit im Fokus

Für den Einsatz der Plattform, der IT-Services und Apps sowie für die Anbindung von Maschinen oder anderen Objekten aus der Produktion ist IT-Sicherheit essentiell. Deshalb sind sowohl in der Plattform als auch in ihren Schnittstellen und IT-Komponenten Funktionen enthalten, die von der Verschlüsselung der Datenübertragung über die Verwaltung von Zugriffsrechten bis hin zum Monitoring des Datenverkehrs und der Verbindungsverfügbarkeit reichen. Diese Sicherheitsvorkehrungen bilden zusammen mit einem transparenten Betreibermodell die notwendige Basis um das Vertrauen der Anwender in die Plattform zu gewinnen, weil, so Bildstein, Vertrauen die wichtigste Voraussetzung für die industrielle Nutzung der Plattform sei.

Tools für echtzeitnahe Steuerung

Beispielhafte Anwendungen, die auf dem Online-Marktplatz von Virtual Fort Knox zur Verfügung stehen, sind CloudPlug und Xetics Lean. Beide Entwicklungen können Informationen aus der Produktion echtzeitnah erheben, auswerten und mit anderen Systemen teilen. CloudPlug übermittelt die Produktionsdaten der Maschine an die Cloud. Von hier aus können andere Programme darauf zugreifen und sie verarbeiten. Xetics Lean ermöglicht mithilfe App-basierter Software-Komponenten, die Anlagen online zu identifizieren und die Bearbeitungsschritte nachzuverfolgen. Dabei werden Maschinen oder Werkstückträger mit NFC-Tags versehen, über die sie von mobilen Endgeräten erkannt werden. Mitarbeiter können diese Tags dann vor und nach der Bearbeitung scannen und wertvolle Betriebsdaten erfassen. „Auf diese Weise sehen sie echtzeitnah, was auf dem Shopfloor passiert“, erläutert Bildstein.

Die beiden Tools sind an bewährte Vorbilder angelehnt: So stellt die Xetics-Lean-Lösung MES-Funktionen bereit, die im Maschinen- und Anlagenbau als gängige Instrumente zur Produktionsplanung und -steuerung gelten. Ebenso wie die klassischen Modelle übernimmt Xetics Lean das Datentracking sowie die Rezept- und Prozessplanverwaltung. Es legt außerdem die Prozessreihenfolge fest und bestimmt, wann ein Produkt auf einer ihm zugeordneten Anlage bearbeitet werden soll. „Der Mitarbeiter bekommt Listen mit allen Aufträgen einer Maschine angezeigt und sieht, welches Los als nächstes gefertigt werden soll“, so der Experte. Außerdem lassen sich in Abhängigkeit der Daten Alternativen bestimmen. Verlängert sich zum Beispiel die Durchlaufzeit eines Produkts, kann auf einer anderen Linie weiterproduziert werden.

Im Sinne von Pay-per-Use sind die beiden Tools monatlich buch- und kündbar. Für Unternehmen fallen keine hohen Anfangskosten an. Da die Maschinendaten über CloudPlug mit Virtual Fort Knox verknüpft sind, können sie von weiteren Anwendungen verwendet werden. „Beispielsweise kann Xetics Lean die Informationen von CloudPlug direkt visualisieren und verarbeiten. Auf diese Weise eröffnen sich für Unternehmen zahlreiche Möglichkeiten, ihre Produktion flexibler und effizienter zu gestalten“, so Bildstein.