Mit der Einführung der einheitlichen Geräteplattform Plics hat Vega schon vor zehn Jahren die Vision vom einfachen Messen von Füllstand und Druck umgesetzt. Die neuen Druckmessumformer der Vegabar Serie 80 sind nun eine konsequente Fortführung dieser Philosophie:

Innovationen bei der keramischen Messtechnik wie Messbereichserweiterung, Temperaturschock-Kompensation und konservierte Messzellen erlauben den Einsatz des Allrounders Vegabar 82 in 80 Prozent aller Anwendungen.

Der klassische Druckmittler Vegabar 81 kommt immer dann zum Einsatz, wenn hohe Temperaturen und hohe chemische Beständigkeit gefragt sind.

Der Vegabar 83 mit metallischer Messzelle ist bei hohen Drücken erste Wahl.

Zudem besteht die Möglichkeit, aus zwei Druckmessumformern des Herstellers einen elektronischen Differenzdruckmessumformer aufzubauen. Die 80er-Familie ist auf dem neuesten Stand der Technik und wurde nach SIL entwickelt.

Nie wieder Temperaturschocks

Sowohl bei den metallischen als auch den keramischen Messzellen hat das Unternehmen Fortschritte gemacht. Die größeren Technologiesprünge gibt es jedoch bei der hauseigenen Kerntechnologie Certec. Über drei Viertel der verkauften Geräte arbeiten mit keramischen Druckmesszellen. Dass die Keramik im Vergleich zu metallischen Messzellen in vielen Fällen die bessere, robustere und langlebigere Technologie ist, davon ist der Hersteller fest überzeugt.

Aber die Keramik hat bekanntlich auch Schwachstellen wie Temperaturschock- und Feuchtigkeitsempfindlichkeit. Beide Eigenschaften konnte der Komplettanbieter für Druckmesstechnik bei der Weiterentwicklung reduzieren oder gar komplett ausschalten.

Die Temperaturschock-Kompensation ist eine Weltneuheit. Bisher konnte es nach starken Temperatursprüngen bei keramischen Messzellen minutenlang dauern, bis der Sensor wieder zuverlässige Messwerte liefert. Oftmals wussten die Anwender überhaupt nicht, dass der Sensor einen Temperaturschock hatte und falsche Werte überträgt. Bei den keramischen Messzellen aus dem Schwarzwald können die Kunden jetzt sicher sein, dass sie den richtigen Messwert liefern. Selbst sehr schnelle Temperaturänderungen wirken sich nicht mehr nachteilig auf die Druckmessung aus.

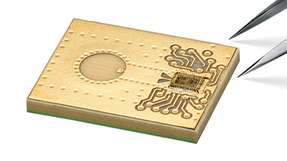

Um dies zu erreichen, bringen die Sensorspezialisten auf der Rückseite der Messzelle in einem technisch anspruchsvollen Prozess einen zweiten Temperatursensor in der Glasnaht hinter der Keramikmembran auf. Durch seine exponierte Position registriert er jede noch so kleine Temperaturänderung. Mittels eines speziellen Algorithmus lässt sich der Temperaturschock dann rechnerisch vollständig kompensieren. Der zweite Sensor direkt am Prozess ermöglicht eine Temperaturmessung mit einer Genauigkeit von ± 2 K. Ein Temperatursignal konnten die Vorgänger zwar auch schon ausgeben. Allerdings eignete sich die Messung aufgrund ihrer Geschwindigkeit nur für Anwendungen mit relativ stabilen Temperaturen wie zum Beispiel in Lagertanks. Bei der neuen Generation können Kunden in vielen Fällen auf einen separaten Temperatursensor verzichten.

Keine Angst vor Feuchtigkeit

Die typische Feuchtigkeitsempfindlichkeit keramischer Messzellen konnte das Unternehmen senken. Das Problem sind freiliegende Elektroden kapazitiver Systeme: Ein eintretendes Dielektrikum wie Feuchtigkeit ändert die Dielektrizitätszahl, die Kapazität und damit den Druckmesswert. Das Gerät kann die Ursache für die Kapazitätsänderung jedoch nicht unterscheiden. Die Lösung: Der Komplettanbieter für Druck überzieht die gesamte Oberfläche des Mess- und Referenzkondensators mit einer hauchdünnen Glasschicht. Da es durch die Passivierung keinen Kontakt mehr zum Medium gibt, ändert sich die Dielektrizitätszahl im kompletten System, also für die Mess- und Referenzkapazität. Für das Messergebnis wird der Koeffizient aus beiden gebildet und rechnerisch ausgeglichen.

Ein weiteres besonderes Merkmal der Keramik ist ihre hohe Überlastfestigkeit von bis zu einem Faktor 200. Auch der Temperaturbereich wurde erweitert. Die keramische Messzelle kann nun Temperaturen bis zu 150 °C trotzen. Dies ist insbesondere für die Lebensmittel- und Pharmaindustrie interessant, weil die Kunden sich in vielen Fällen keine speziellen Hochtemperaturausführungen für ihre Sterilisationsprozesse mehr anschaffen müssen.

Die neuen keramischen Messzellen aus dem Schwarzwald verfügen über einen Messbereich von bis zu 25 mbar (vorher 100 mbar) – ohne elektronischen Turn down. Nach oben ist der Messbereich angewachsen von bisher 60 auf 100 bar. Dies erweitert die Einsatzgrenzen der Sensoren.

Die keramische Messzelle des Unternehmens ist die einzige auf dem Markt, die einen frontbündigen Einbau ermöglicht, weil die radiale Dichtung zurückversetzt liegt und gegen das Medium geschützt ist. Diesen Vorteil kann sie insbesondere in Anwendungen mit abrasiven Medien ausspielen. In der Papierindustrie sind weltweit mehr als 20.000 Messstellen installiert. Auch Anbackungen sind kein Thema mehr. Der Sensor reinigt sich im Füllgutstrom ganz einfach selbst.

Differenzdruck leicht gemacht

Ein durchdachtes Software- und Hardwarekonzept ermöglicht es, alle Druckmessgeräte des Herstellers, ob Allrounder, Hochdruck- oder Hochtemperatursensor, zu einem elektronischen Differenzdrucksystem zu kombinieren. Der Kunde kann also ein Standardgerät, das er sowieso auf Lager hat, verwenden und mit einem weiteren Sensor gleichen Typs mit der Elektronikausführung Slave verschalten.

Weitere Vorteile des elektronischen Differenzdrucks sind: Es gibt keine ölgefüllten Kapillarleitungen, die für viel Geld isoliert werden müssen, um Umgebungseinflüsse wie Temperaturschwankungen oder starke Vibrationen und dadurch verursachte Messfehler auszuschließen. Da ölgefüllte Druckmittler eher der gehobenen Preisklasse angehören, dürfte in vielen Fällen ein elektronisches Differenzdrucksystem eine einfache und kostengünstige Alternative darstellen.

Druckgerätefamilie mit drei Typen

Vega ist es gelungen, seine Druckgerätefamilie auf drei Typen zu beschränken und erleichtert den Kunden damit die Auswahl. Das Standardgerät mit keramischer Messzelle kann in Zukunft den Großteil aller industriellen Anwendungen abdecken. Der Sensor arbeitet mit einer selbst entwickelten keramischen Messzelle, deren Eigenschaften das Unternehmen in vielen Punkten verbessern konnte. Dazu zählen eine geringe Feuchtigkeitsempfindlichkeit und eine vollständige Temperaturschockresistenz und vieles mehr. Alle Sensoren der neuen Generation lassen sich zudem schnell, einfach und kostengünstig zu einem elektronischen Differenzdrucksystem kombinieren.

.jpg)