Druckluft ist für die Industrie genauso wichtig wie Strom. Fällt sie aus, steht die Produktion still. Ob Weltkonzern oder Handwerksunternehmen, ob Lebensmittelproduktion oder Luft- und Raumfahrt: Druckluft wird überall benötigt. Das Unternehmen Kaeser Kompressoren setzt deshalb auf die Vernetzung und Digitalisierung seiner Kompressoren, um so zuverlässige Funktionalität an jedem Standort der Welt zu gewährleisten. Jedes Produkt ist mit einer intelligenten Steuerung ausgestattet und via Internet mit dem Unternehmenssitz in Coburg verbunden. Der digitale Zwilling erlaubt eine Echtzeitübertragung und -überwachung der Betriebsdaten.

Diese werden zum einen im Rahmen von Engineering für die Verbesserung von Angebot und Technik genutzt. Zum anderen sind die Daten Basis für Analysen, um mögliche Fehler rechtzeitig zu erkennen und so Systemausfälle zu vermeiden. Stichwort: vorausschauende Wartung. Auch Predictive Maintenance (PdM) genannt. IT-basierte Verfahren mit hochsensiblen Analysetools erfassen für PdM nicht mehr nur Istzustände, sondern erkennen auch an minimalen Veränderungen von Messgrößen Trends, die beispielsweise zu Ausfällen führen können. Dazu müssen ständig Millionen von Daten erfasst und analysiert werden.

Händisch war gestern

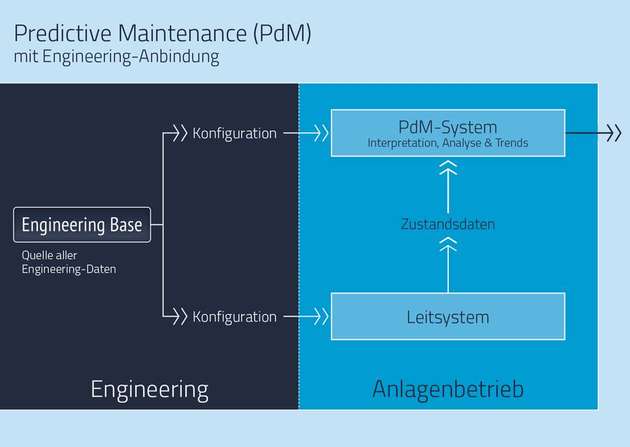

Global Player wie IBM, Blue Yonder, SAS, Bosch oder SAP haben dafür bereits Big-Data-Applikationen entwickelt. Doch keine davon nutzte bislang die Möglichkeiten eines modernen Engineeringsystems. Das bedeutet, dass das PdM händisch bzw. mit Hilfe von mühselig zu füllenden Listen und diversen Interfaces mit den passenden Engineering-Informationen separat „gefüttert“ werden muss. Nur so kann es die Zustandsdaten, die es laufend aus dem Leitsystem erhält, richtig interpretieren. Da 50.000 Signale in einem Leitsystem keine Seltenheit sind, ist der Aufwand dafür in der Regel enorm.

Ein Aufwand, der Kaeser Kompressoren zu groß war. Deshalb setzt das Unternehmen seit drei Jahren auf Engineering Base (EB). Die Systemplattform des Hannoverschen Software-Entwicklers Aucotec ist als bisher einziges Softwaresystem in der Lage, das Engineering intelligent mit einem PdM-Tool zu vernetzen. Seine spezielle Mehrschicht-Architektur und zentrale Datenhaltung machen das möglich. EB lässt sich dazu eng an Hochleistungs-Analyseanwendungen für PdM anbinden.

Die Plattform kann abstrakte Objekte, sogenannte Interpretationen wie beispielsweise Messtypen zur Druckmessung in einer Zuleitung, die unterhalb eines Sensors eingeordnet werden, darstellen. Ohne Datenbankbasierung wären derartige Informationen gar nicht abbildbar, in Stromlaufplänen oder P&IDs tauchen sie nicht auf.

Echtzeitdaten aus dem Leitsystem

Damit fungiert EB als Quelle aller technischen Daten einer Anlage, auch aller begrenzenden oder kritischen Werte, Dimensionierungen und Maßeinheiten, aber genauso auch ihrer Übertragungscharakteristik. Diese Festlegungen lassen sich außerdem gleichzeitig für die Leitsystem- und PdM-Konfiguration nutzen. Dadurch ist das Predictive-Maintenance-System in der Lage, die Livedaten aus dem Leitsystem ohne zusätzlichen Aufwand eindeutig zu interpretieren.

Nach allen Festlegungen im Engineering überträgt die Plattform an das PdM-System zunächst die Liste aller möglichen Messstellen, dazu Informationen zur Art der Messung, wie Druck oder Temperatur, und welche Einheiten die Sensoren erfassen (Bar, Celsius/Fahrenheit etc.). Zusätzlich sendet EB die textuellen Bedeutungen der Zustandswerte inklusive sprachlicher Übersetzungen, die Identifikationsdaten und Zusammenhänge zu Anlagen, Komponenten und Signalen sowie die Konfiguration des Übertragungsverhaltens. Das Leitsystem erhält ebenfalls passende Konfigurationsdaten aus EB. Entscheidend dabei ist: Das System „erfährt“ zudem, wie oft und genau es zu welchen Messstellen die Livedaten ans PdM schicken soll.

Diese Daten werden im PdM für die Auswertelogik aufbereitet. Mit Hilfe dieser Logik interpretiert das PdM-System die Betriebsdaten auf Basis von EBs Engineering-Informationen und kann seine Analyse vornehmen. Eine weitere Applikation zeigt dem PdM-Nutzer dann mögliche Maintenance-Fälle auf.

Kontrollierte Datenübertragung

Die Übertragung der Engineeringdaten an das PdM-System ist sowohl „on demand“ als auch zeitgesteuert automatisiert machbar. Dabei erhält der verantwortliche Ingenieur sofort und automatisch eine E-Mail zu jeder Datenübermittlung. Sie enthält Informationen zu globalen Vorgabedaten, Anlagendaten aus EB-Projekten, Dimensionen (wie Temperatur) und Übertragungseinheiten (wie Celsius). Die Datenübertragung läuft über den modernen Web Communication Server von EB, sodass sie selbst ohne geöffnete Applikationen stattfinden kann. Damit ist stets absolute Datenaktualität gewährleistet.

Auch das Kaeser-eigene Leitsystem SAM ist eng mit EB verbunden. Es erhält seine Konfiguration automatisiert und direkt aus der Engineering-Plattform. „EB ist wie eine Spinne in der Mitte ihres Netzes. Sowohl das gesamte Anlagen-Design, aber auch beispielsweise Maintenance- und Sales-Systeme lassen sich quasi drumherum weben“, sagt Patrick Dietz, als Projektleiter bei Kaeser tätig. Alles sei jetzt miteinander vernetzt und man erkenne, wie die Systeme zusammenhängen, ergänzt er.

Datenbank für gemeinsame Sprache

Ein weiteres Ziel von Kaeser: Alle sollen die gleiche Sprache sprechen. Egal ob Kaeser-Mitarbeiter im Außendienst, in der Auftragsabwicklung, im Service oder in der Fertigung, egal ob externer Partner im Handel oder in Planungsbüros. Mit der Umstellung auf EB ist dies gelungen: Eine zentrale Datenbank sichert die Qualität der Informationen zu einer Druckluftanlage insbesondere hinsichtlich Konsistenz und Vollständigkeit. Sie stelle Expertenwissen bereit und ermögliche einen hohen Grad der Arbeitsteilung für alle Beteiligten, so Falko Lameter, IT-Leiter bei Kaeser. „Jeder in den Prozess Eingebundene hat erstmals jederzeit Zugriff auf für ihn relevante Daten der Anlage, die zudem stets aktuell sind.“

Die gemeinsame Reise der beiden Unternehmen geht noch weiter. Der Einsatz von Engineering Base wird bei Kaeser gemeinsam mit Aucotec kontinuierlich ausgebaut. Neben der Erweiterung des Anwenderkreises stehen unter anderem die Elektroplanung sowie eine App für das Smartphone auf dem Plan – um so einen Schritt weiter in Richtung Industrie 4.0 zu gehen.

.jpg)