Sie sind unscheinbar und winzig, trotzdem steht und fällt der Einsatz eines modernen Fahrzeugs mit ihnen: Die Rede ist von mehreren tausend Steckverbindern im Auto, über die Signal- und Steuerströme fließen. Bisher entstehen diese Kontaktteile zum Beispiel bei Kostal Kontakt Systeme in Lüdenscheid im klassischen Stanz-Biege-Prozess.

Das altbewährte mechanische Verfahren stößt jedoch zunehmend an seine Grenzen, denn wegen der gesteigerten Anzahl an Verbindungselementen sind deutlich kleinere Steckverbinder gefragt. Deren Kontaktteile weisen im Zuge der Miniaturisierung immer filigranere Strukturen auf.

Insbesondere bei der Erzeugung von Kontaktierungsbereichen mit mehreren unabhängig voneinander federnden Kontaktpunkten auf kleinstem Bauraum eröffnet das Laserschneiden bislang nicht zu realisierende Design-Optionen. Dabei stützt die Redundanz der Kontaktpunkte die gerade im Bereich der Signalübertragung trotz kleinster Kontaktsysteme geforderte elektrische Robustheit.

Wendelbohren als Alternative zu mechanischen Verfahren

Eine weitere Ergänzung ist das Wendelbohren mit Ultrakurzpulslasern (UKP-Lasern): Das patentierte Verfahren des Fraunhofer ILT hat sich bereits bei Präzisionsmikrobohrungen mit großem Aspektverhältnis in Stahl, Glas und Keramik bewährt.

Für das Wendelbohren spricht die Präzision: Der Fokusdurchmesser beträgt 25 µm, bei einer Rauheit an den Bohrlochwänden von weniger als 0,5 µm. Die hohe Qualität wird aber nur bei geringer Prozessgeschwindigkeit erreicht.

Zusammenspiel mit Multistrahloptik

Doch lässt sich das bewährte Verfahren auch zum Schneiden von Blechteilen einsetzen? Wie lässt sich die Prozessgeschwindigkeit erhöhen, damit es auch für die Serienproduktion infrage kommt? Unter diesen Fragestellungen starteten Kostal und das Fraunhofer ILT mit Amphos und Pulsar Photonics aus Herzogenrath das Verbundprojekt ScanCut, das mit Mitteln des Europäischen Fonds für Regionale Entwicklung EFRE und des Landes NRW gefördert wurde.

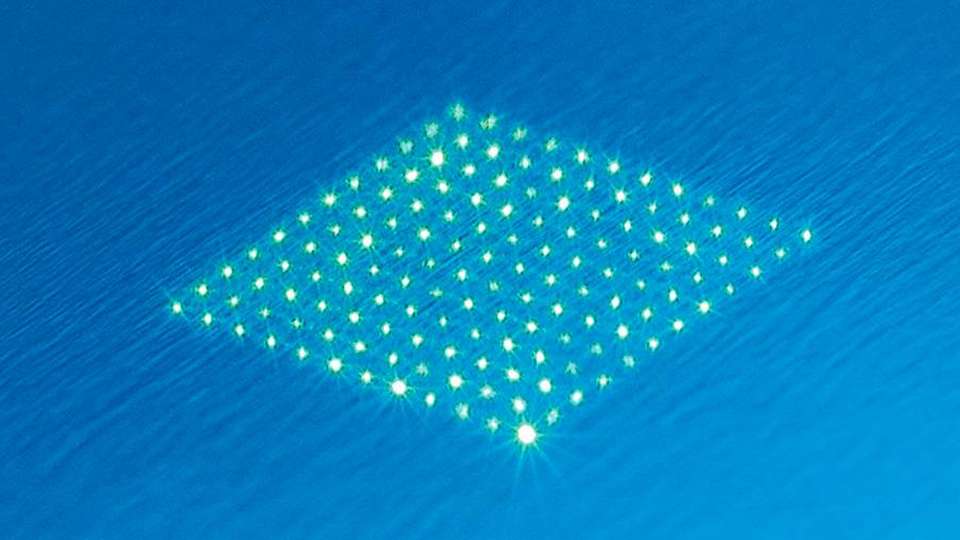

„Im Projekt setzten wir unsere Wendelbohroptik zusammen mit einem Multistrahlmodul von Pulsar Photonics und einer HighPower-Strahlquelle von Amphos ein“, erklärt Jan Schnabel, wissenschaftlicher Mitarbeiter der Gruppe Mikro- und Nanostrukturierung am Fraunhofer ILT. „So ließen sich die Präzision und Qualität des Wendelbohrprozesses mit der Produktivität einer Multistrahlbearbeitung kombinieren.“

Prototypenanlage funktioniert, Folgeprojekt in Sicht

Bei Amphos wurde eine HighPower-Strahlquelle basierend auf der InnoSlab-Technologie, mit einer Ausgangsleistung von 300 W bei einer Pulsenergie von 3 mJ, entwickelt. Die hohe Pulsenergie ist nötig bei einer Teilung des Laserstrahls auf bis zu 20 Einzelstrahlen. Doch zunächst untersuchten die Projektpartner bei Tests mit zwei- bis sechsfacher Strahlteilung, ob der Multistrahlansatz funktioniert.

In einem Folgeprojekt wollen Pulsar Photonics und das Fraunhofer ILT die Wendelschneid-Technologie mit Multistrahlansatz weiterentwickeln. Auch werden die im Projekt gewonnen Erkenntnisse zur Entwicklung von HighPower-Strahlquellen zum Ausbau des Portfolios von Amphos eingesetzt.

Automatisierte Justage erleichtert Lasereinsatz

Besonderes Augenmerk legten die Projektpartner auf die Automatisierbarkeit. „Wir haben elektrisch verstellbare Spiegel- und Optikhalter implementiert, um automatische Strahllagen-Justage zu ermöglichen“, sagt Schnabel. „Nun lässt sich dank einer entsprechend programmierten Software-Routine die Justage der Wendelbohroptik per Knopfdruck starten, ohne dass ein Mitarbeiter von uns anreisen muss.“