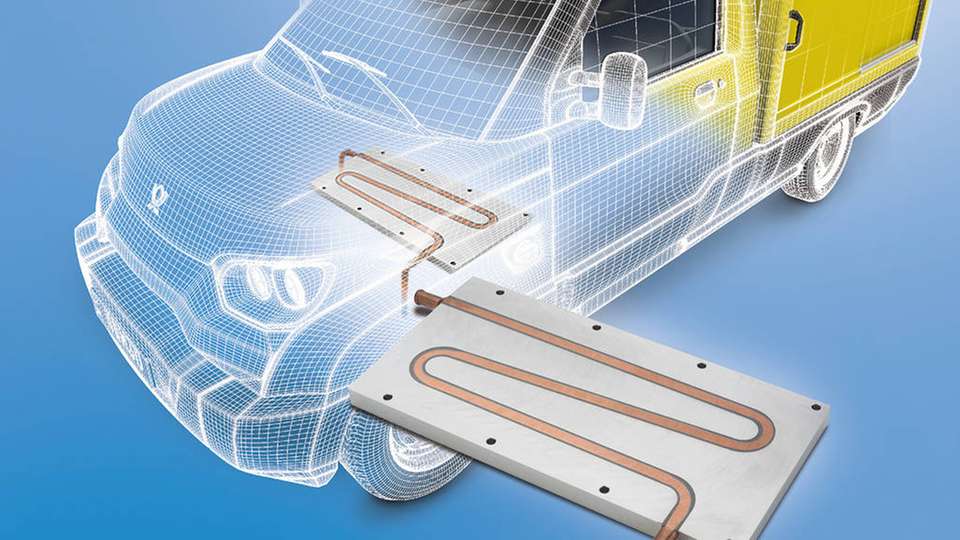

Werden für eine Anwendung Flüssigkeitskühlkörper in sehr hohen Stückzahlen – wie beispielsweise bei der Produktion von E-Autos – benötigt, bietet sich für die Herstellung der Kühlplatte das Druckgussverfahren an. Zwar ist die thermische Leitfähigkeit von Aluminiumdruckgusslegierungen etwas niedriger als die von Aluminiumstranggusslegierungen und die einmalige Herstellung des Druckgusswerkzeugs sehr kostenintensiv. Diese Nachteile lassen sich jedoch durch ein entsprechendes Kühlkörperdesign und große Produktionsmengen ausgleichen.

Verfahrensvorteile bei großen Mengen

Im Volumenbereich überwiegen die Vorteile des Verfahrens. So lassen sich bei der Werkzeuggestaltung auch schwierige Kühlkörpergeometrien realisieren und damit aufwendige CNC-Nachbearbeitungen vermeiden beziehungsweise reduzieren. Zudem kann bei sehr großen Produktionsmengen ein Werkzeug gefertigt werden, das die Produktion mehrerer Kühlplatten pro Gussvorgang erlaubt und damit die Teilekosten zusätzlich senkt.

Da „nur“ die Kühlplatte mit dem Werkzeug hergestellt wird, bestehen keine Beschränkungen hinsichtlich des Materials der Kühlrohre. In die vorgeformten Nuten können je nach Anwendung und Kühlflüssigkeit Rohre aus Aluminium, Kupfer oder Edelstahl eingepresst werden. Auch eine Oberflächenveredelung in Form von Chromatieren, Eloxieren, Pulverlackieren und weiteren ist möglich. Das Druckgussverfahren ist aufgrund dieser Vorteile sehr effizient bei Produktionsmengen ab mehreren Tausend Flüssigkeitskühlkörpern in wiederkehrenden Zeitintervallen.