Pogo-Pins oder Steckverbinder mit Federkontakten sind in den letzten Jahren aufgrund ihrer vielseitigen Einsatzmöglichkeiten und langen Lebensdauer sehr beliebt geworden. Vor allem bei industriellen Anwendungen werden Pogo-Pins oft den Flachstecksystemen vorgezogen, die in der Regel einen Stanzprozess erfordern. Das macht Anpassungen sehr teuer und in vielen Fällen nicht durchführbar. In diesem Beitrag werden wir die wichtigsten Designregeln für Elektronikentwickler, die einen Pogo-Pin-Steckverbinder in ihrem Gerät verwenden wollen, zusammenfassen.

Strom und Pogo-Pins

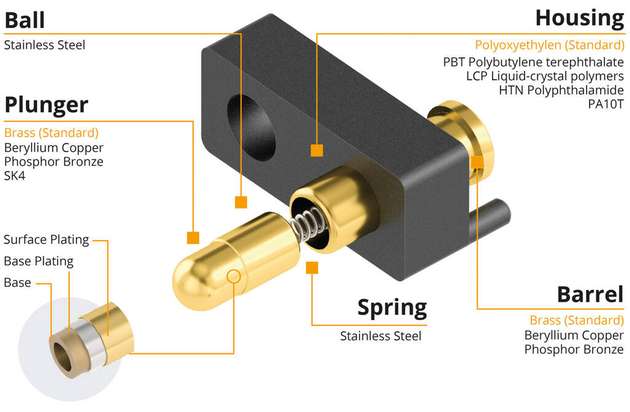

Pogo-Pins haben sehr unterschiedliche innere Strukturen, die dadurch den Anforderungen von vielfältigen Anwendungen gerecht werden. Was beeinflusst den Strom, den ein Pogo-Pin-Steckverbinder übertragen kann?

Anzahl der Kontaktpunkte: Das Kugeldesign maximiert die Anzahl der Kontaktpunkte und ermöglicht einen höheren und stabileren Stromfluss.

Federkraft: Je höher die Federkraft, desto besser wird der Kolben gegen die Wand des Zylinders gedrückt, was zu einem dauerhaft stabilen Stromfluss führt.

Werkstoff: Verschiedene Materialtypen können die Leitfähigkeit des Stifts stark beeinflussen. Aber auch die Rauheit ist wichtig, um den Stromfluss zu erhöhen.

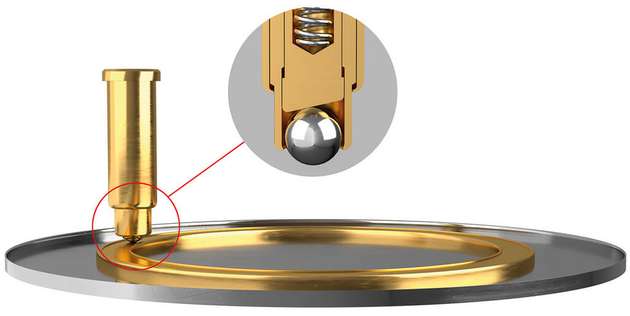

Die gebräuchlichste Ausführung ist der „Bias Tail“, der in der Regel Ströme von 2 A übertragen kann. Es ist auch das kostengünstigste Design. Der „Back Drill“ wird verwendet, wenn nur sehr wenig Platz zur Verfügung steht. Aufgrund des frei beweglichen Kolbens besteht bei dieser Ausführung die Gefahr von Mikrounterbrechungen aufgrund von Vibrationen. Infolgedessen kann Strom durch die Feder fließen und sie beschädigen. In der Regel empfiehlt sich diese Ausführung daher nur für niedrige Ströme bis 1 A zu verwenden. „Ball“ ist die dritte Ausführung und hat eine zusätzliche Kugel im Inneren des Stifts, um den Stromfluss zu stabilisieren. Diese Ausführung kann auch bei starken Vibrationen verwendet werden und bis zu 5 A übertragen.

Regeln für das Gehäusedesign

Der Kunststoff sollte eine Wandstärke von mindestens 0,4 mm haben. Dies stellt sicher, dass es keine Risse gibt, wenn die Stifte in das Gehäuse eingepresst werden. Bei wasserdichten Lösungen wird die Wandstärke nochmals erhöht. Diese Steckverbinder sind geklebt, was zusätzlichen Platz benötigt.

Umwelteinflüsse beachten

Pogo-Pins können in vielen verschiedenen Umgebungen verwendet werden. Bei einer intelligenten Uhr oder einem Hörgerät kann das Metall mit Schweiß in Kontakt kommen, was zu galvanischer Korrosion führt. Oft reicht es nicht aus, einfach die Goldschichtdicke zu erhöhen. Stattdessen verwendet der beim Design-in-Distributor Codico verfügbare Hersteller C.C.P. eine spezielle AP-Beschichtung, die viel widerstandsfähiger gegen diese Art von Korrosion ist. Ein weiterer Vorteil ist die höhere Härte im Vergleich zu Gold.

Ein weiterer Faktor können Vibrationen sein. Gerade bei der Übertragung von Signalen ist eine stabile Verbindung sehr wichtig. Eine hohe Federkraft in Verbindung mit einer zusätzlichen Kappe im Inneren des Stiftes hilft oft, den Strom zu stabilisieren. Nicht jeder Pogo Pin kann für alle Anwendungen eingesetzt werden.

Wenn Design-Entwickler den Pogo Pin bei extremen Temperaturen wie zum Beispiel unter -40 °C oder über 230 °C einsetzen wollen, sind zwingend andere Materialien zu verwenden, um eventuelle Fehlfunktionen zu vermeiden.

Einbau leicht gemacht

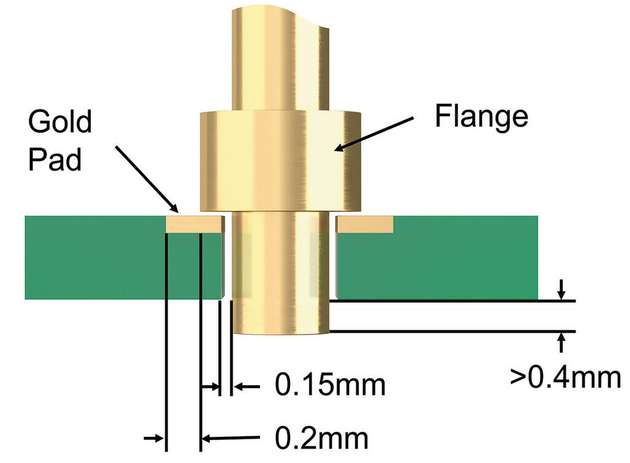

Als Faustregel gilt, dass die Bohrung in der Leiterplatte den Radius des Pogo Pin Tail + 0,3 mm haben sollte. Für das gewählte Lötpad empfiehlt es sich generell, den Radius des Flansches + 0,4 mm zu wählen. Der Einlötstift sollte mindestens die Dicke der Leiterplatte + 0,4 mm lang sein. Diese Zahlen können bei kleineren Abständen variieren und hängen von den Toleranzen ab, mit denen der Leiterplattenbestücker arbeitet.

Wie gestaltet man den FPC-Footprint für Pogo-Pin-Steckverbinder? Für Flex-PCBs gelten die gleichen Regeln wie für normale PCBs. Lediglich die empfohlene Länge des Stifts wird mit Dicke der FPC + 0,1 mm angegeben. Wie gestaltet man die Leiterplatte für SMT-bestückte Pogo-Pin-Stecker? Die Lötpunkte sollten Radius des Pogo-Pins + 0,5 mm sein.

Regeln für das Zusammenstecken

Im Allgemeinen sollten Pogo-Pins nicht in einem Winkel von mehr als 5 Grad zusammengesteckt werden. Als Faustregel gilt: Je größer der Winkel, desto geringer ist die Lebensdauer des Pogo-Pins. Der maximale Steckwinkel beträgt etwa 18 Grad. Beachtet werden muss, dass sich bei diesem Winkel die zu erwartende Lebensdauer deutlich verringert.

Die Reibung zwischen dem Kolben und der Innenwand des Zylinders nimmt beim Einstecken des Stifts ständig zu. Dies führt zu einem Abrieb der Beschichtung im Inneren des Pogo-Pins. Die Folge kann Korrosion und vor allem ein erhöhter elektrischer Widerstand sein. Wenn man einen Pogo Pin waagerecht einstecken möchte, kann man einen Pogo Pin mit Kugelspitze wählen.