Der Markt für Industrieroboter verzeichnet große Zuwächse. Nach Zahlen des Statista Research Departments hat sich der weltweite Absatz im Zeitraum von 2011 bis 2021 von 166.000 auf 435.000 Einheiten erhöht – bis 2024 wird ein weiteres Wachstum von rund 20 Prozent prognostiziert. Aus vielen Bereichen der Industrie sind die stählernen Helfer nicht mehr wegzudenken, denn ihr Einsatz steigert die Effizienz in Fertigung und Logistik enorm.

Kinematikberechnungen sind unerlässlich

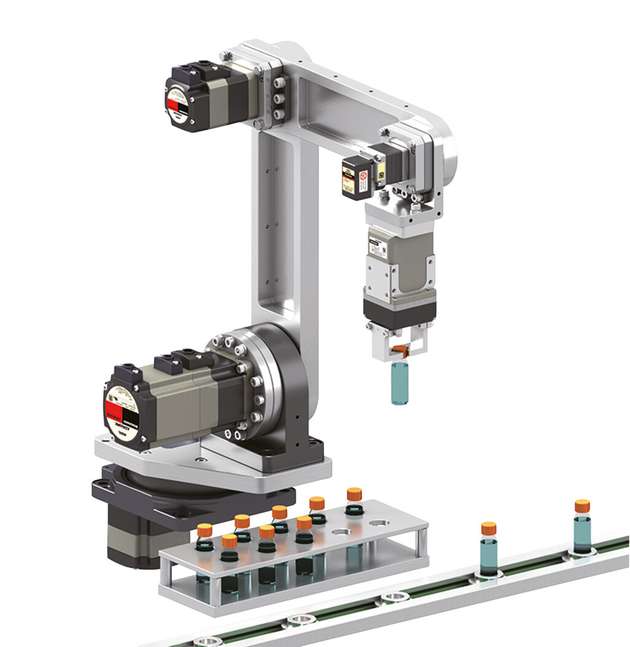

Industrieroboter ist allerdings nicht gleich Industrieroboter. Es gibt unterschiedlichste Varianten dieser Systeme – die bekanntesten sind sicherlich vertikale Knickarmroboter und SCARA-Roboter. Doch allen Robotern gemeinsam ist der Tool Center Point (TCP): Der Werkzeugmittelpunkt des am Ende der kinematischen Kette montierten Endeffektors, auf den sich die Positionieranforderungen beziehen. Der TCP muss eingelernt werden, damit der Roboter sich aus verschiedenen Winkeln in dieselbe Position bringen kann.

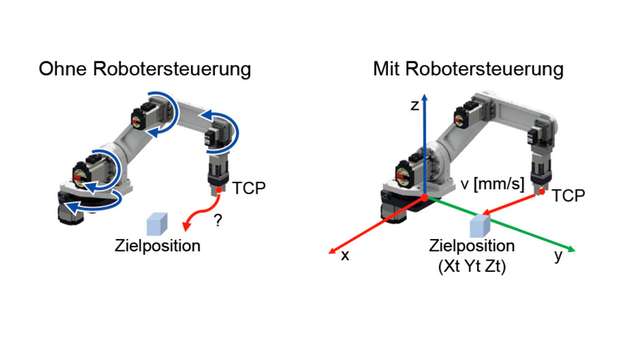

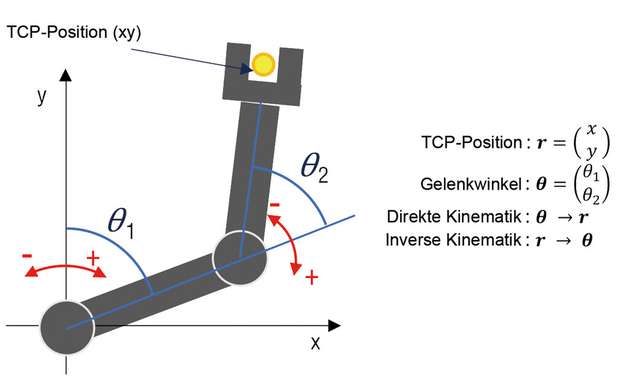

Dieses Einlernen des TCP ist eine der Kernaufgaben einer Robotersteuerung. Sie regelt die Geschwindigkeit und die Bewegungsbahn des Tool Center Points und greift dabei auf sogenannte Kinematikberechnungen zurück. Es gibt zwei Arten der Kinematikberechnung: Die direkte Kinematik, bei der die TCP-Position aus den einzelnen Gelenkwinkeln berechnet wird, und die inverse Kinematik, bei der jeder Gelenkwinkel aus der TCP-Position in einer inversen Transformationsbeziehung berechnet wird. Die jeweilige Berechnungsmethode hängt von der Struktur des Roboters ab – je komplexer sie ist, desto anspruchsvoller sind die Kinematikberechnungen.

Bei kinematischen Berechnungen werden zunächst das kartesische Koordinatensystem (Basiskoordinatensystem), das die TCP-Position darstellt, sowie die Ursprungsposition jedes Gelenks und das Vorzeichen der Drehrichtung definiert. Wenn die Ursprungsposition eines Gelenks und die Drehrichtung von diesen Definitionen abweichen, kann der Roboter nicht korrekt gesteuert werden. Außerdem ist es wichtig, die korrekten Angaben für die Armlänge und andere Teile in die Kinematikberechnungen einfließen zu lassen.

Der Steuerung kommt eine große Bedeutung zu

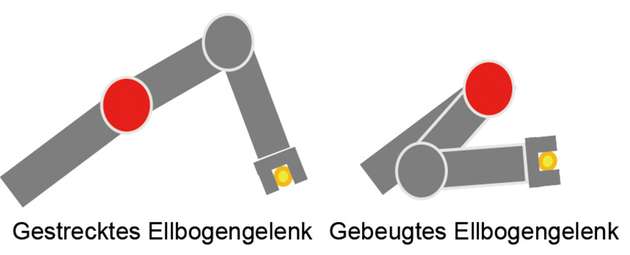

Je nach Roboteraufbau können für eine einzige TCP-Position mehrere Haltungen (Rechts-/Linkssystem) auftreten, sodass es mehrere Lösungen für die Berechnung der inversen Kinematik gibt. Bei einigen Robotern können Änderungen der Haltung dazu führen, dass die Gelenke im Kollisionsbereich Probleme verursachen oder sich der Bewegungsbereich ändert.

Deshalb ist es unerlässlich, den Roboter zu steuern und dabei die geeignete Haltung für die jeweilige Aufgabe zu wählen. Dabei sind auch konstruktionsbedingte nicht-steuerbare Haltungen (Singularitäten) zu berücksichtigen: Das sind Situationen, in denen die mathematische Ermittlung der Gelenkwinkel nicht möglich ist. In der Nähe dieser Singularitäten kann die Winkelgeschwindigkeit des Gelenks schnell zunehmen.

Beim Steuerungsbetrieb einer TCP-Bewegungsbahn kann das Winkel- und Geschwindigkeitsprofil jedes Gelenks berechnet werden, indem inverse Kinematikberechnungen im kartesischen Koordinatensystem jedes Punktes auf der Bewegungsbahn durchgeführt werden. Dabei handelt es sich um komplexe Profile, die sich mit der Zeit ändern. Aus diesem Grund ist eine fortschrittliche Bewegungssteuerungstechnologie für die Robotersteuerung unerlässlich, denn nur so können die Motoren der einzelnen Elemente entsprechend dieser Winkel- und Geschwindigkeitsprofilen synchronisiert werden.

Neuer Controller ermöglicht individuelle Roboterlösungen

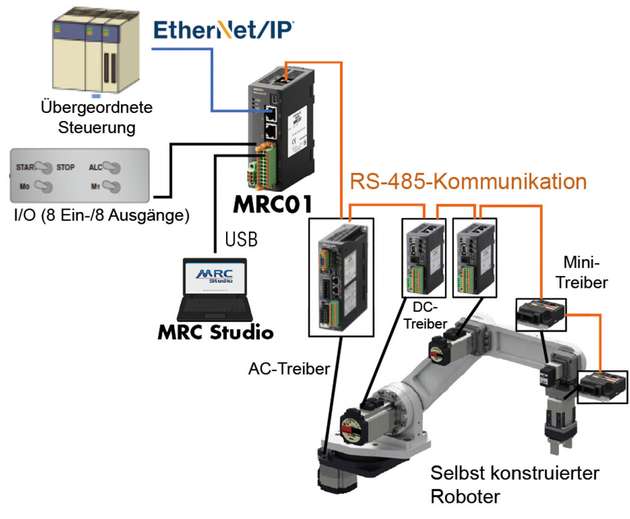

Komplexe Kinematikberechnungen übernimmt die neue Robotersteuerung von Oriental Motor automatisch. Sie wurde speziell für kleine und mittlere Unternehmen entwickelt, die eigene Roboteranwendungen realisieren möchten, aber nicht über die nötigen IT-Kenntnisse verfügen. Mit der MRC01 erstellen auch unerfahrene Bediener innerhalb von einer Stunde ein funktionsfähiges Programm.

Die Steuerung wurde speziell für Antriebe designt, die mit den Motoren der AZ-Serie von Oriental Motor betrieben werden. Diese Closed-Loop-Schrittmotoren ermöglichen eine batterielose absolute Positionierung und können auch in Anwendungen mit hochmodernen Kommunikationsumgebungen integriert werden. Sie eignen sich damit ideal für den Antrieb von Robotergelenken.

Selbst hohe Freiheitsgrade sind kein Problem

Die Funktionsweise der MRC01 ist relativ einfach: Der Bediener gibt Informationen über den Aufbau des Roboters und die mechanischen Parameter ein und kann den Roboter anschließend auf die übliche Art und Weise teachen. Je nach Roboterkonzept kommt es dabei zwar zu Achsversetzungen, sie werden aber in dem Konstruktionsmodell, das die MCR01 für ihre Kinematikberechnungen nutzt, bereits berücksichtigt. Daher lassen sich mit der Steuerung von Oriental Motor sogar Roboter mit einem hohen Freiheitsgrad betreiben.

Da die MRC01 auch EtherNet/IP unterstützt, können Bewegungsabläufe für Inhouse-Roboter einfach durch die Übertragung von Fahrsatzdaten aus einer übergeordneten Steuerung erstellt werden. Die MRC01 ist zudem mit acht Eingängen und acht Ausgängen für direkte I/O-Funktionen ausgestattet. Verschiedene Steuervorgänge wie Start/Stopp-Betrieb und Steuerung von Peripheriegeräten können einfach erfolgen.

Das Teachen geschieht intuitiv

Durch die Auswahl des geeigneten Koordinatensystems lassen sich mit der MRC01 auch komplexe Roboter intuitiv teachen. Dabei stehen dem Anwender ein kartesisches Koordinatensystem, ein Handflansch-Koordinatensystem, ein Werkzeugkoordinatensystem und ein Achsenkoordinatensystem zur Verfügung. Die Steuerung ermöglicht zudem den Programmbetrieb, den Direktdatenbetrieb und den JOG-/Tipp-/ZHOME-Betrieb.

Ist der Roboter mit einer Kamera zum Detektieren der Zielposition ausgestattet, bietet sich der Direktdatenbetrieb an. Bei der Bewegung zu einer definierten Position ist der Programmbetrieb besser geeignet, da die Auslastung des übergeordneten Steuergeräts verringert wird. Insgesamt lassen sich bis zu 64 Betriebsprogramme speichern – jedes von ihnen kann bis zu 128 Befehle enthalten. Für andere Betriebsarten sind spezielle Signaleingänge notwendig, zum Beispiel der JOG-Betrieb, Tippbetrieb und ZHOME-Betrieb (Fahrt in Grundstellung mit hoher Geschwindigkeit).

Anwender entwickelt hochpräzisen, platzsparenden Roboter

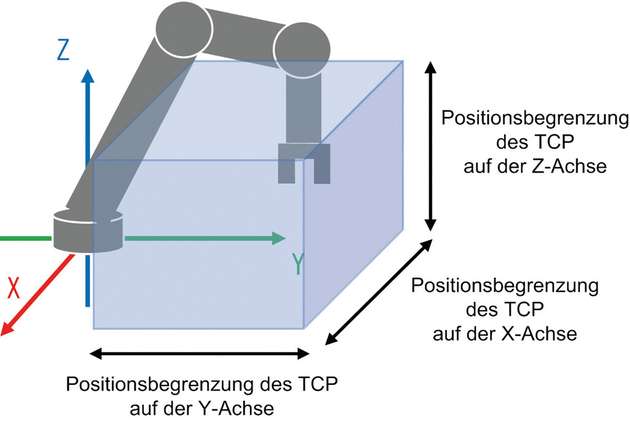

Der MRC01 ist auch mit verschiedenen Schutzfunktionen ausgestattet, wodurch das Risiko unbeabsichtigter Bewegungen aufgrund von Fehlbedienungen beziehungsweise -einstellungen oder bei einem versehentlichen Kontakt des Roboters mit Personen/Peripheriegeräten reduziert wird. Darüber hinaus unterbricht die Steuerung den Betrieb, bevor sich der Roboter einer Singularität nähert und eine gefährliche Bewegung ausführt. Das Risiko eines plötzlichen Anstiegs der Achsengeschwindigkeit während des Roboter-Teachings sinkt so deutlich.

Erste Anwender setzen die neue Robotersteuerung von Oriental Motor bereits erfolgreich ein. In einer Fertigungsanlage zur Integration von Magneten in Zahnräder übernimmt sie zum Beispiel die Steuerung eines Inhouse-Roboters, der den Zahnradtransfer zwischen den Produktionsprozessen übernimmt. Darüber hinaus steuert sie auch einen Portalroboter, der in der Magnetmontage arbeitet, die Eigenkonstruktion konnte optimal an die Anlage angepasst werden. Der Inhouse-Roboter überzeugt nicht nur durch seinen hohen Freiheitsgrad, sondern auch durch die präzisen Positionierbewegungen, die in der Anwendung erforderlich sind. Im Vergleich zu einem handelsüblichen Roboter konnte der Hersteller zudem Bauraum einsparen.

Die neue Steuerung von Oriental Motor macht Unternehmen endlich unabhängig von Industrierobotern und eröffnet ihnen völlig neue Ansätze zur Effizienzsteigerung. Ab sofort können sich auch kleine und mittlere Betriebe eine individuelle Automatisierung ihrer Fertigung leisten und damit ungeahnte Potenziale heben.