Noch immer sieht das Bild in vielen Unternehmen so aus, dass viele unterschiedliche Lösungen einzeln für sich arbeiten. Dabei führt der Weg zur smarten Fabrik insbesondere über die Verknüpfung verschiedener Systeme zu einem schlüssigen Ganzen. Das Zauberwort lautet Automatisierung, die durch die Implementierung eines grafischen Materialflussrechners gelingt.

Bestimmte Konstellationen sorgen dafür, dass eine solche Einführung hohen Mehrwert generiert. Um welche handelt es sich dabei?

Insellösungen ade

Auch an unterschiedlichen Standorten kommen oftmals noch verschiedene Softwareumgebungen zum Einsatz. In einem solchen Szenario bietet sich eine Verknüpfung zwingend an, etwa von Distribution, Lager und Produktion.

Bei der Umsetzung leistet ein grafischer Materialflussrechner einen großen Beitrag – wenn er denn flexible Schnittstellen aufweist. Er ermöglicht dann eine nahtlose Verbindung, auch von Maschinen verschiedener Hersteller. Weiterer Vorteil: Bisherige Anlagenbauer oder Systemintegratoren braucht es zur Inbetriebnahme nicht.

Der Preis ist heiß

Kosten gehören in der Regel zur Umsetzung von Projekten dazu – auch bei der Einrichtung einer smarten Fabrik. Auf der anderen Seite generiert die Realisierung zusätzliche Einnahmen, beispielsweise durch verbesserte Prozesse.

Wenn Projektverantwortliche über eine Modernisierung nachdenken, enorme Kosten aber scheuen, finden sie in einem grafischen Materialflussrechner eine passende Alternative. Ohne einen kompletten Austausch bestehender Anlagen schlagen sie die Brücke in Richtung Automatisierung. Zudem nehmen sie die eigenen Mitarbeiter mit ins Boot, indem die neue Software in die bereits bestehende integriert wird – so entfällt eine vollständige Umstellung.

Modernisierung spart Kosten

Langfristig ermöglichen vollumfassende Erneuerungen für das gesamte Supply-Chain-Management immense Ausgabenreduzierungen. Optimierte Prozesse sorgen für schnellere Auftragsabwicklung und schaffen gleichzeitig Kapazitäten für weitere Transaktionen.

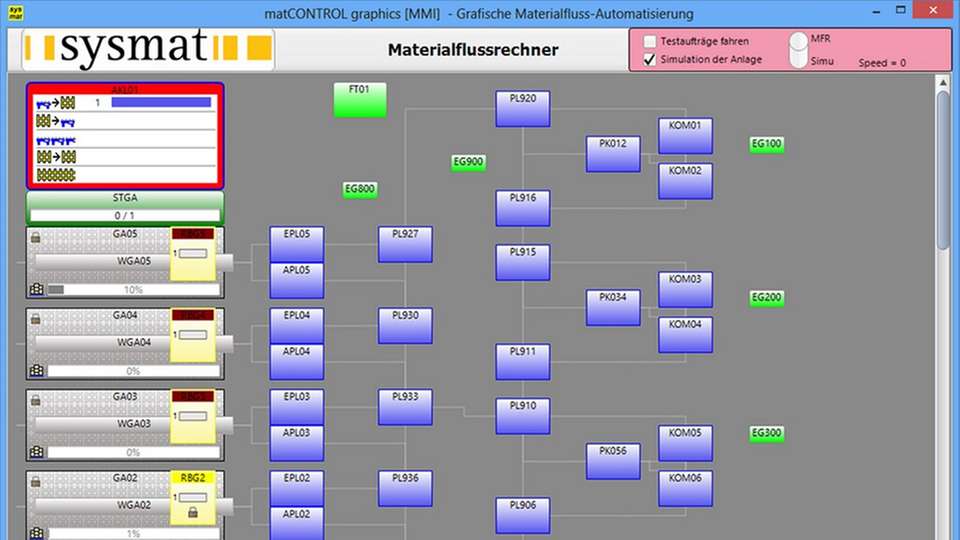

Hier kommt ein grafischer Materialflussrechner ins Spiel: Dieser sorgt dafür, Kosten durch eine möglichst komplett ausgelastete Lieferkette zu senken. Bisher verborgene Verbesserungen erkennt der Anwender mithilfe von grafischer Darstellung des Materialflusses und nimmt umgehend Anpassungen vor. Versteckte Potenziale kommen so ans Licht.

Während des Updates profitieren

Kosten verursacht bereits die Modernisierung selbst. Denn: Häufig kommt die Produktion während eines solchen Vorgangs zum Erliegen, als Folge müssen Unternehmen mit Ausfällen rechnen.

Bei der Implementierung eines grafischen Materialflussrechners gibt es allerdings die Möglichkeit, die Ausgaben während der Einführung gering zu halten. Flexible Schnittstellen und umfangreiche Testfunktionen sorgen für eine Zeitersparnis von 70 Prozent – und damit einhergehend für weniger Kosten. MatControl Graphics von Sysmat reicht eine Inbetriebnahmezeit von drei Wochenenden aus. Dabei testen Zuständige zunächst das Zusammenspiel von Rechner, Anlage und ERP-Software. Erst wenn alle Tests erfolgreich laufen, geht die neue Umgebung live, und das ohne Produktionsausfall.

Alt gleich neu?

Viele Unternehmen möchten nicht auf ihre etablierten Anlagen verzichten oder tun sich mit dem Ersetzen schwer. Verständlich, da diese häufig noch gut performen und es keinen Anlass für eine Ablösung gibt.

Mit einem grafischen Materialflussrechner lassen sich auch diese in Automatisierungsprojekte eingliedern. Flexible Schnittstellen ermöglichen es, gängige Anlagen nachzustellen und diese in vorhandene ERP-Systeme zu implementieren. Somit fungiert die Software als Verbindung zwischen ERP-Management und Anlage. Auf diese Weise bleiben ältere Maschinen länger in der Flotte.