AdTime hat seinen Sitz in der Wiege der schweizerischen Uhrmacherkunst im Kanton Jura und ist Hersteller von Bearbeitungsmaschinen für die Uhrenfabrikation. Vertrieben werden Maschinen für die Präzisionsmechanik wie Bearbeitungsmaschinen und Dekormaschinen, und zwar von der kleinen Tischmaschine bis zum rotierenden Transferzentrum mit 24 Positionen zum Bohren, Gewindeschneiden und Nachbearbeiten.

Die Werkzeuge der Maschinen sind miniaturisiert und bearbeiten Stähle in einem rauen Umfeld, das unter anderem durch aggressive Kühlfluide, Metallspäne und Vibrationen gekennzeichnet ist. AdTime suchte nach einer Möglichkeit des Condition Monitoring, um gebrochene oder beschädigte Werkzeuge frühzeitig zu erkennen, die etwa zu Beschädigungen an den bearbeiteten Teilen bis hin zum Verlust der bisher geleisteten Veredelung und Stillstandzeiten führen.

Dazu erhielt der Elektronikentwickler Turck duotec den Auftrag zur Entwicklung eines induktiven Ringsensors, der den anspruchsvollen Arbeitsbedingungen standhält und den aktuellen Werkzeugzustand gleichzeitig zuverlässig überwacht. Im Interview mit E&E beschreibt Pierre-Alain Membrez, Directeur géneral AdTime, Anforderungen und die entwickelte Lösung.

Was waren die besonderen Herausforderungen bei der Entwicklung des neuen Produkts?

Wir haben nach einem Sensor zum Einsatz in unseren Werkzeugmaschinen gesucht, der in der Lage ist, Werkzeuge aus Stahl oder Stähle mit hohem Kohlenstoffanteil genau zu messen. Derzeit gibt es auf dem Markt keinen Detektor, der dazu in der Lage ist. Die einzigen verfügbaren Sensorsysteme sind Taststifte, bei denen jedoch die Gefahr besteht, dass das Werkzeug bei der Messung bricht. Zusätzlich muss der benötigte Sensor beständig gegenüber Chemikalien sein, da das Werkzeug vollständig in Öl eingetaucht ist. Ein Lasermessverfahren scheidet daher in der dampfhaltigen und öligen Umgebung ebenfalls aus, da es nicht zuverlässig arbeitet. Unser Sensor nutzt das beim Einsetzen des Werkzeugs aus Stahl erzeugte Magnetfeld. Dadurch kann berührungsfrei und ohne klare Sichtlinie gemessen werden, ob das Werkzeug beschädigt ist. Die Elektronik, die das Signal an eine Steuereinheit überträgt, muss jedoch in dieser rauen Umgebung einwandfrei funktionieren.

Welchen Auftrag erhielt Turck duotec genau?

Der Elektronikdienstleister Turck duotec ist für seine Expertise im Elektronikschutz, insbesondere der Umspritzung mit Thermo- und Duroplast, bekannt. Die Spezialisten erhielten daher von uns den Auftrag, eine vorentwickelte Elektronik zu industrialisieren und einen entsprechenden Gehäuseschutz zu entwickeln. Hinzu kamen einige Spezifikationen von unserer Seite, um den Sensor später ohne Probleme in unseren Werkzeugmaschinen zur Detektion kleiner Werkzeuge einsetzen zu können.

Welche Spezifikationen waren das und wie wurden die Anforderungen gelöst?

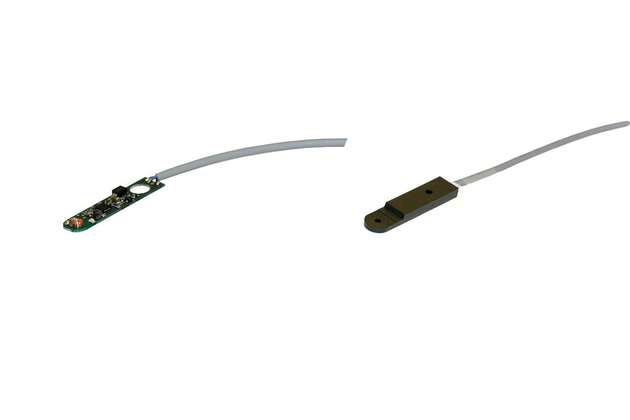

Turck duotec hat das elektronische Konzept übernommen und es industrialisiert, also massentauglich gemacht. Um den Sensor vor den genannten Umwelteinflüssen zu schützen, entschied man sich zur Umspritzung mit geeigneten Duroplasten. Erschwerend kamen dabei die erforderlichen Kabelabgänge hinzu, die ebenfalls dicht sein müssen, um ein Eindringen der Kühlflüssigkeit zu vermeiden. Zusätzlich sollte eine Signalanzeige in Form einer LED integriert werden. Duroplasten sind allerdings in der Regel schwarz und absorbieren den überwiegenden Teil des Lichts. Hier hat Turck duotec eine clevere Lösung gefunden, um im Bereich der LED eine sehr dünne und weniger lichtabsorbierende Kunststoffschicht zu integrieren.

Was sind die Vorteile des Umspritzens im Vergleich zu einem Gehäuse aus Verguss?

Die Hauptvorteile des Umspritzens für dieses Produkt sind die sehr dünnen Wandstärken rund um die Spule von nur einigen Zehntelmillimetern und die damit einhergehende Präzision des rund um die Elektronik aufgebauten Gehäuses. Eine hohe Abdichtung, vergleichbar mit IP69K, die hohe chemische Beständigkeit des Gehäuses, der mechanische Schutz der Elektronik und die damit einhergehende Endqualität des Produkts sind weitere Faktoren. Das Umspritzen mit Duroplasten bietet aber noch weitere Vorteile, wie etwa ein direkt umspritzter Steckverbinder mit einem integrierten Gewinde sowie die Integration einer Befestigungs- oder Verstärkungseinlage. Weiterhin ist das Endprodukt sehr leicht, bei einer hohen Steifigkeit des umspritzten Moduls mit einer äußerst kompakten Dicke (Abmessung). In der Herstellung bietet es außerdem den Vorteil, dass einige manuelle Montageprozesse, die bei einem Verguss notwendig wären, entfallen.

Wie hoch sind die Genauigkeit und die Toleranzen der Produktkomponenten beziehungsweise der Spule im Inneren des Gehäuses?

Eine der Anforderungen, die es bei der Konzeption des Gehäuses zu lösen galt, war die Tatsache, dass die Spule des Sensors sehr nah an der Gehäusewand sitzt. Bei der präzisen Positionierung der Komponenten im fertigen Gehäuse konnten wir lokal im Bereich der Spule eine Wandstärke von 0,2 mm erreichen. Für die Außenabmessungen des Produkts sind Toleranzen von ±0,05 mm realisiert worden, die übrigen entsprechen der DIN 1690. Die Leiterplatte hat eine Standardgenauigkeit von ±0,1 mm, und es ist uns gelungen, im undurchsichtigen Kunststoff eine transparente Zone zu schaffen, durch die man die LED sehen kann. Diese dient als Statusanzeige des Sensors für den Anwender.

Um was für einen Sensor handelt es sich bei dem entwickelten Produkt genau?

Es handelt sich um einen induktiven Ringsensor, der zuverlässig metallische Kleinteile im Ringinneren detektiert. Der Sensor arbeitet induktiv, kontaktlos und ist dank des Elektronikschutzes unempfindlich gegenüber Einflüssen von Licht und Öl. Er ist einfach zu implementieren. Der Messabstand ist mit 0,3 mm sehr klein. Der Temperaturbereich, in dem der Sensor eingesetzt werden kann, reicht von 0 bis 40 °C, und zwar während des Betriebs und der Lagerung. Ohne dass das Produkt beschädigt wird, lässt sich dieser von -10 bis 50 °C variieren. Der Temperaturbereich des Duroplasten reicht übrigens noch weiter, nämlich von -40 bis 130 °C.

Seit wann haben Sie das Produkt im Einsatz und hat es sich bewährt?

Das Produkt ist bis zur Serienreife entwickelt worden und steht zum Vertrieb bereit. Momentan haben wir etwa 100 umspritzte, induktive Sensoren auf unseren Transfermaschinen beider Typen im Einsatz – bislang ohne Probleme. Unsere Kunden sind außerdem sehr zufrieden mit der Zuverlässigkeit und Robustheit des entwickelten Produkts.