Die Kapazitäten zur Halbleiterfertigung werden weiterhin weltweit ausgebaut. Die Produktionsprozesse in dieser Branche sind allerdings aufwendig und umfassen mehr als 1.000 verschiedene Schritte. Entsprechend komplex und sensibel ist der Aufbau von Produktionskapazitäten. Gefragt sind daher Technologien, die schnell implementiert und angepasst werden können und gleichzeitig die Effizienz der Fertigung steigern.

Eine Schlüsseltechnologie ist hierbei die industrielle Bildverarbeitung (Machine Vision). Ihr Vorteil besteht insbesondere darin, dass bei der hochpräzisen Fertigung der Halbleiter die zahlreichen notwendigen Inspektions- und Ausrichtungsprozesse automatisiert und hochgenau durchgeführt werden können. Das Münchner Unternehmen MVTec Software liefert mit ihren Softwareprodukten Halcon und Merlic die Machine-Vision-Software, von der die vielfältigen Prozessschritte der Halbleiterfertigung profitieren.

Leistungsstarke Machine-Vision-Technologien für die Halbleiterfertigung

In praktisch jedem Produktionsszenario in der Halbleiterfertigung gibt es mindestens einen Schritt, in dem überprüft wird, ob das Produkt funktionale oder kosmetische Defekte aufweist. Die Qualitätskontrolle mit Hilfe von Machine Vision bietet in einer hochautomatisierten Produktionsumgebung zahlreiche Vorteile gegenüber der manuellen Prüfung: Machine Vision ist viel schneller, die Ergebnisse sind objektiv und reproduzierbar, und die Qualität der Inspektion läuft nicht Gefahr, durch Ermüdung oder durch die Monotonie der Aufgabe nachzulassen.

Für diesen Zweck sind auch Deep-Learning-Technologien geeignet, beispielsweise die Deep-Learning-basierte Anomalieerkennung. Sie ermöglicht etwa eine automatisierte Oberflächeninspektion, unter anderem zur Erkennung und Segmentierung von Defekten.

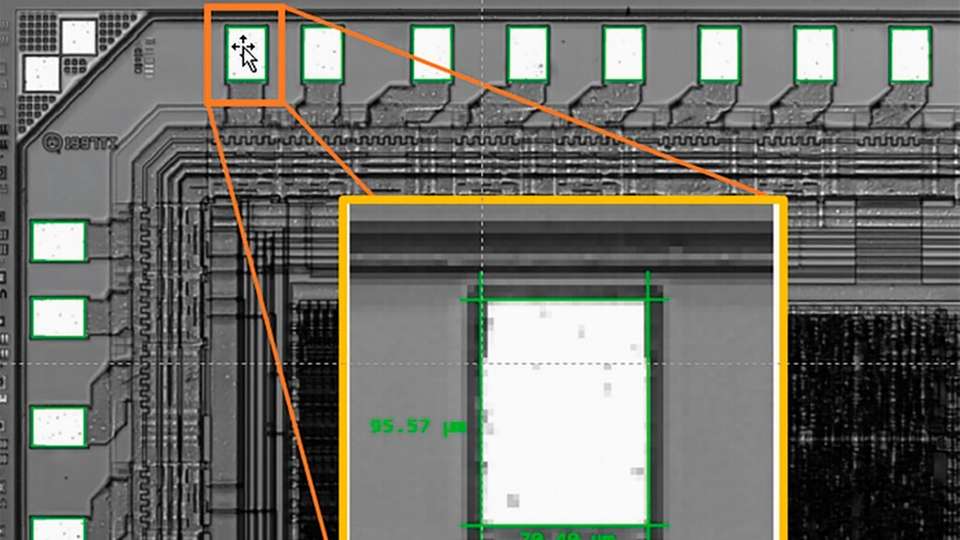

Im Hinblick auf die Qualitätskontrolle ist neben der Prüfung auf Defekte auch die Bestimmung der Maßhaltigkeit essenziell. Industrielle Bildverarbeitung ermöglicht die subpixelgenaue Vermessung von Kanten entlang von Linien oder Kreissegmenten in wenigen Millisekunden. Auch die 2D-Messung ist möglich, um Objekte einer bestimmten geometrischen Form zu prüfen. Darüber hinaus gibt es Methoden zur 3D-Vermessung: Disparitätsbilder, Distanzbilder oder die 3D-Koordinaten von Oberflächen können mittels unterschiedlicher Verfahren rekonstruiert werden.

Packaging: Letzte Schritte hin zum fertigen Chip

Neben der Qualitätsinspektion ist das Finden beziehungsweise Ausrichten der Wafer und Chips ein weiterer Anwendungsfall, bei dem Machine Vision sehr effektiv unterstützen kann. Dabei kommt vor allem das subpixelgenaue Shape-Based-Matching zum Einsatz. Die Technologie findet Objekte präzise und robust in Echtzeit. Dies funktioniert sogar, wenn sie rotiert, skaliert, perspektivisch verzerrt, lokal deformiert, teilweise überdeckt oder außerhalb des Bildes liegen.

Welchen Mehrwert die Technologie bietet, wird am Beispiel des Produktionsschrittes Packaging, bei dem der Chip in ein Kunststoffgehäuse eingekapselt wird, deutlich. Dazu werden die einzelnen Dies zunächst in das Gehäuse eingelegt. Anschließend erfolgt in mehreren Schritten die Verbindung mit den relevanten Kontakten des Gehäuses. Ein wichtiger Prozessschritt, um die anschließende Weiterverarbeitung zu ermöglichen, ist dabei die exakte Bestimmung der Lage der Dies innerhalb des Gehäuses. Dafür eignen sich Shape-Based-Matching-Verfahren. In der Praxis wird dazu das Model eines Dies, etwa über CAD-Daten, eingelernt. Durch den Abgleich zwischen Trainingsdaten und der Originalaufnahme wird der Die gefunden und dessen Lage im Kunststoffgehäuse berechnet, wodurch weitere Bearbeitungen möglich sind.

Die aufgeführten Produktionsschritte wurden exemplarisch ausgewählt, um darzulegen, welchen Mehrwert Machine Vision. Darüber hinaus unterstützt die Technologie als „Auge der Halbleiterfertigung“ entlang der kompletten Prozesskette. Insbesondere bei der Qualitätssicherung und dem Packaging bietet performante Machine-Vision-Software einen wertvollen Beitrag zur effizienten Produktion.