In der Regel werden Fertigungsprozesse in langfristigen Zyklen basierend auf erwarteten Auftragsmixen geplant. Die dann physisch entstehenden Fertigungsstrukturen haben für längere Zeiträume Bestand. Die Auftragsmixe ändern sich allerdings dynamisch und zunehmend sehr kurzfristig. Dementsprechend ist die Fertigungssteuerung hochkomplex. Oftmals sind zahlreiche, mitunter in Realzeit zu treffende Entscheidungen notwendig. Spezielle Software-Lösungen können Optimierungsentscheidungen berechnen und aus Abläufen in der Vergangenheit automatisch lernen.

Zahlreiche industrielle Anwendungen bestätigen, dass eine solche Software-Lösung für Realzeitoptimierung die Abweichungen zwischen dem, wofür die Fertigungsstrukturen ausgelegt worden sind, und den Auftragsmixen, die sie jetzt bewältigen müssen, erfolgreich balancieren kann. Eine Analyse von historisierten Produktionssequenzen und Schedules mit Hilfe von KI-Methoden auf Basis der erweiterten Fuzzy-Logik kann systematische Verbesserungspotenziale ermitteln helfen und so häufig vorkommende kostentreibende Ad-hoc-Anstrengungen in systematisch berechnete effiziente Maßnahmen wandeln.

Untersuchungen zeigen, dass die genannten Abweichungen zum einen aus systematischen aber nur im Nachhinein feststellbaren Gründen entstehen, weil bestimmte Eigenschaften der Fertigungsstruktur zu dem Auftragsmix nicht passen. Zum anderen sind auch spontan auftretende Anomalien des Prozesses feststellbar. Beide Arten von Abweichungen und Anomalien voneinander zu trennen, ist zwar eine anspruchsvolle, aber zugleich sehr nutzbringende Aufgabe, die Schwierigkeiten vorbeugend behandelt.

Vorbeugendes Lernen dank Konflikterkennung

Bei der vorausschauenden Vorbeugung, die auf erweiterter Fuzzy-Logik basiert und in Verbindung mit künstlichen, neuronalen Netzen und maschinellem Lernen arbeitet, geschieht Folgendes: Die Produktionssequenzen der Vergangenheit werden analysiert und mit den in den originären Lösungen enthaltenen, KPI-orientierten Optimierungen verknüpft. Unter KPIs (Key Performance Indicators) sind dabei Effizienzkriterien zu verstehen, mit deren Hilfe die Wirtschaftlichkeit der Produktion gemessen und bewertet wird.

Die Software verfügt über Mechanismen, diese KPIs als Optimierungsziele abzubilden, anhand welcher die Produktion dann optimal gesteuert wird. Wesentliches Element der Optimierung ist die Zielkonfliktanalyse. Sie ist notwendig, da nicht alle Effizienzziele des zu optimierenden Prozesses untereinander verträglich sind. Sind die Unverträglichkeiten (Zielkonflikte) durch die Software identifiziert, so lassen sich optimal ausbalancierte Produktionssequenzen berechnen. Im Falle der, in zahlreichen industriellen Anwendungen, eingesetzten Software wird die Zielkonfliktanalyse um automatisches Lernen von Anomalien erweitert.

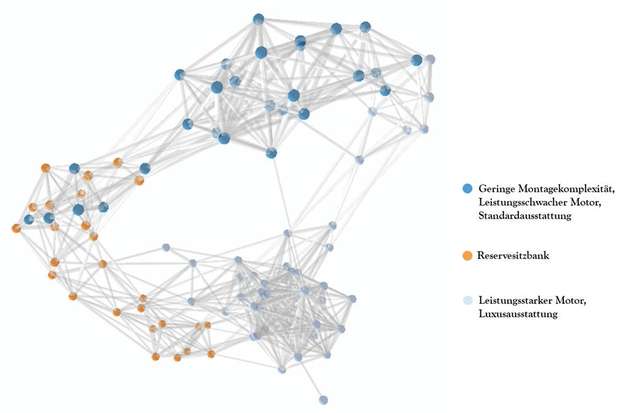

Hierzu werden mittels maschinellem Lernen Eigenschaftsklassen von Produkten und Ressourcen aus vergangenen Produktionssequenzen auf Klassen von KPIs abgebildet. Hierdurch werden die Zusammenhänge zwischen den Eigenschaftsklassen der Produkte und Klassen von KPIs erlernt. Die gelernten Klassen stellen die systematischen Anomalien des Prozesses dar. Mit Hilfe der so gelernten Zusammenhänge ist es möglich, die Anomalien in Optimierungsziele für den Algorithmus zu übersetzen, so dass die Optimierung um zusätzliche, den systematischen Anomalien entgegenwirkende, Ziele erweitert wird. Somit kann die Produktion besser und noch gezielter verbessert werden. Die systematischen Anomalien werden sozusagen mit Hilfe der gelernten Zusammenhänge zusätzlich vorbeugend optimiert.

Beispiel aus der Automobilfertigung

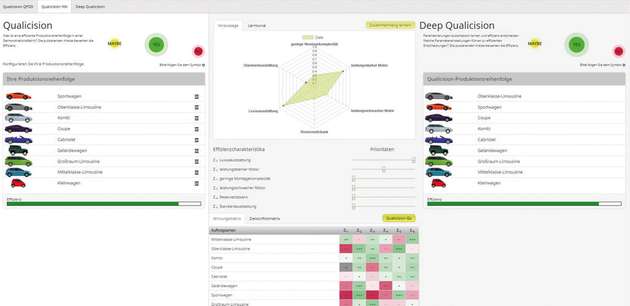

Das folgende, stark vereinfachte Beispiel von Sequenzierungsentscheidungen, das heißt Entscheidungen über die Reihenfolge, in welcher Fahrzeuge in einer Fabrik hergestellt werden, veranschaulicht das Prinzip der Software: Bei den hier zu modellierenden Entscheidungen geht es um die Sequenzierung von Aufträgen von Fahrzeugtypen, die so in eine Reihenfolge zu bringen sind, dass diese eine maximale Anzahl der relevanten Produktions-Effizienz-Kriterien erfüllt, wenn die Produktionslinie in der Fabrik nach der zu berechnenden Sequenz gesteuert wird.

Diese Kriterien sind durch die Effizienzcharakteristika der Produktionslinie festgelegt. Im hier angeführten Beispiel stellt die Fabrik folgende Fahrzeugtypen her: Kleinwagen, Coupé, Cabrio, Limousine, Großraumwagen, Sportwagen und Geländewagen. Der Einfachheit halber sei angenommen, dass diese Fahrzeugtypen alle auf einer einzigen Linie der Fabrik hergestellt werden.

Die für die Effizienz der Produktionslinie wichtigen Kriterien beim Abarbeiten der Sequenz sind die folgenden Charakteristiken der Fahrzeugmodelle: geringe Montagekomplexität, leistungsstarker Motor, Reservesitzbank, Luxusausstattung und Standardausstattung. Die Effizienz der Produktionslinie hängt davon ab, ob die Reihenfolge, in der die Fahrzeuge angeordnet werden, auf die Leistungsfähigkeit der Produktionslinie abgestimmt ist.

Auftragsmix auf Produktionslinie abstimmen

Die Bestimmung der geeigneten Reihenfolgen ist gerade deshalb so wichtig, weil die Produktionslinie auf einen prognostizierten durchschnittlichen Auftragsmix an Fahrzeugen physisch ausgelegt ist. Dies bedeutet also, dass die Produktionslinie im Wesentlichen einmal im Zuge ihrer Planung statisch ausgelegt worden ist. Der tatsächliche Auftragsmix wechselt dagegen dynamisch und täglich. Daher ist der jeweilige Auftragsmix nur dann effizient produzierbar, wenn die Reihenfolge der Aufträge so gebildet wird, dass die Kombination aus Auftragsmix und Produktionslinie optimal aufeinander abgestimmt ist.

Falls ein menschlicher Entscheider die Reihenfolgenbildung manuell durchführt, kommen durch die Zusammenstellung der Reihenfolge indirekt die bevorzugten Kriterien des Entscheiders zum Ausdruck sowie seine Vorstellung davon, was eine gute Reihenfolge ausmacht. So gesehen finden sich manche seiner Präferenzen mehr und andere weniger in der Reihenfolge wieder. Manche können sogar völlig übersehen oder gar bewusst, beispielsweise aus Zeitnot, außer Acht gelassen worden sein.

Komplexität wird besser beherrscht

Dass dies in der Regel so ist, liegt an der enormen kombinatorischen Komplexität, die die Reihenfolgenbildung nach sich zieht. Bei der Berechnung entsprechender Entscheidungscluster ist die Algorithmik nun einmal dem Menschen klar überlegen, weil sie die vorliegende Komplexität deutlich besser beherrscht.

Im gewählten Beispiel lässt sich nun erkennen, dass geringe Montagekomplexität, verbrauchsoptimierter Motor und Standardausstattung zusammen eine Produktions-Effizienzgruppe bilden. Die zweite Gruppe vereint die Kriterien leistungsstarker Motor und Luxusausstattung, in der dritten Gruppe finden sich die Autotypen mit Reservesitzbänken. Zugleich zeigt sich, wie die Software effiziente Reihenfolgen generiert, die die durch die Struktur der Produktionslinie bedingten Zielkonflikte ausbalancieren, und die Auslastung der Linie optimieren. Das Ausbalancieren führt zu deutlich besseren Ergebnissen (15 Prozent und mehr) als Berechnungen, welche eine lineare Unabhängigkeit zwischen den Zielen annehmen (wie zum Beispiel gewichtete Summen).

In realen Praxisbeispielen ist die Anzahl der Cluster und der Wechselwirkung zwischen diesen natürlich sehr viel größer als in dem hier vorliegenden Beispiel und steigt bedingt durch Kombinatorik exponentiell mit der Anzahl der Aufträge und der Zielkriterien an. Die Software findet sich hier dennoch zurecht und ist in der Lage, die Zusammenhänge effizient auszuwerten.

Große Bandbreite an Anwendungen

Die Software-Lösung deckt eine große Bandbreite von Anwendungen ab: Optimierungs-Lösungen, die mit der erweiterten Fuzzy-Logik arbeiten und sich gleichzeitig auf die Kombination von künstlichen, neuronalen Netzen und maschinellem Lernen stützen, lernen ihre eigene Parametrierung automatisch. Damit ist die Software-Lösung in der Lage, selbst dann effiziente Entscheidungsfindungen in selbstregelnden Optimierungsprozessen zu liefern, wenn der Auftragsmix und die Entscheidungsparameter permanent schwanken. Solche Lösungen sind dann erforderlich, wenn es um die Optimierung der Produktionssteuerung in Fabriken geht, bei denen die Auftragsmengen und der Auftragsmix stetigen Änderungen unterliegen. Generell sind mit dieser Methode alle Prozesse der Ressourcenzuordnung und -nutzung optimierbar.

Dieser Artikel ist im A&D-Kompendiums 2018/2019 erschienen. Das E-Paper finden Sie hier zum kostenlosen Download.