Grundsätzlich hat sich an der Aufgabenstellung an die Fertigungs-IT wenig geändert – sie soll immer noch den Fertigungsbetrieb unterstützen und Optimierungen ermöglichen. Was sich geändert hat, ist die Komplexität. Losgrößen sind nun wesentlich kleiner, was die Variantenvielfalt enorm steigert. In Folge dessen wächst die Datenflut, mit der sowohl Software als auch Menschen umgehen müssen. Für einen effizienten Umgang mit diesen Massendaten braucht es neue Methoden – die Künstliche Intelligenz schafft hier Abhilfe.

Die Methoden der Künstlichen Intelligenz sind vielseitig und können in nahezu jedem Anwendungsfeld der Fertigungs-IT zum Einsatz kommen. Die folgenden Beispiele sollen zeigen, welche Potenziale in den jeweiligen Anwendungen stecken, wenn man sie mit KI anreichert.

Qualität vorhersagen

Mit Predictive Quality hat MPDV bereits ein konkretes Produktbeispiel umgesetzt: Grundannahme für die Vorhersage der Qualität ist, dass es auch zu Ausschuss oder Nacharbeit kommen kann, wenn sich alle Prozessparameter innerhalb der jeweils gültigen Toleranzen bewegen. Grund dafür sind komplexe Zusammenhänge und Wechselwirkungen, die oftmals auf die eigentliche Fertigungstechnologie zurückzuführen sind.

Predictive Quality berücksichtigt diese Zusammenhänge und gibt Mitarbeitern in der Fertigung die Möglichkeit, sofort zu sehen, ob der aktuell produzierte Artikel Ausschuss oder ein gutes Teil ist – und das unter Angabe der Eintrittswahrscheinlichkeit. Damit lässt sich etwa die Qualität eines Motorblocks vorhersagen, während dieser gerade noch abkühlt. Mitarbeiter können also frühzeitig entscheiden, ob es sich lohnt, weiter in ein Teil zu investieren oder, ob sie es direkt wieder einschmelzen, was Zeit spart und Kosten senkt, da potenziell fehlerhafte Teile frühzeitig ausgeschleust werden können. Predictive Quality basiert auf der Ausführung eines Modells, das beispielsweise mittels Machine Learning erstellt wurde und erfasste Prozessdaten in Echtzeit verarbeitet.

Rüstzeitvorhersage

Im Rahmen der Fertigungsplanung wird auf eine Reihe von Vorgabewerten zurückgegriffen, um eine Grundlage für die zu berücksichtigende Bearbeitungsdauer eines Vorgangs und für die Übergangszeiten zwischen zwei Vorgängen eines Auftrags zu haben. Die Rüstzeit ist eine dieser Vorgaben, die bisher meist manuell mit der Stoppuhr gemäß REFA ermittelt wird.

Um die wachsende Zahl der möglichen Kombinationen aus Werkzeugen, Material, Personal und sonstigen Einflussfaktoren gerecht zu werden kann KI die Rüstzeitvorhersage unterstützen. Dazu wird auf Basis historischer Daten aus einem MES ein Modell erstellt, dass alle Faktoren berücksichtigt, wie etwa die Länge der Rüstzeit bezogen auf die Kombinationen aus Artikel, Maschine, Werkzeug.

Im Rahmen der Modellerstellung können die verwendeten historischen Daten auch auf ihre Eigenschaft als Einflussfaktor untersucht werden. Eine herkömmliche Rüstwechselmatrix kommt dabei schnell an ihre Grenzen, da es einfach zu viele mögliche Kombinationen gibt.

Der eigentliche Clou besteht jedoch in der Verwendung des erzeugten Modells und somit in der Vorhersage der Rüstzeit. Wird beispielsweise ein Arbeitsgang auf einer Maschine zu einem bestimmten Zeitpunkt mit einem bestimmten Werkzeug eingeplant, werden diese und gegebenenfalls weitere Daten verwendet, um auf Basis des zuvor erstellten Modells die wahrscheinliche Rüstzeit vorherzusagen. Auch für neue Kombinationen können Rüstzeiten auf Basis von Ähnlichkeitserwägungen abgeschätzt werden.

Die KI agiert dabei im Wesentlichen so, wie die manuelle Pflege erfolgen würde: ein Fachexperte schließt von vergleichbaren Artikeln, Werkzeugen etc. auf die neue Kombination. Die Prognose wird damit nicht die Genauigkeit erreichen, die bei Kenntnis aller Faktoren möglich wäre, liegt jedoch sicherlich auch nicht hinter den herkömmlichen manuellen Schätzungen zurück.

Was die Rüstzeitvorhersage im Vergleich mit der herkömmlichen Methode leisten kann, wurde auf Basis von mehreren realen Produktionsszenarien untersucht. Es zeigt sich, dass die KI-basierte Vorhersage den herkömmlichen Vorgabemechanismen deutlich überlegen ist. So entfallen unnötige Pufferzeiten. Erste Analysen zeigen, dass durch den Einsatz von KI-Systemen rund 20 Prozent neue Kapazitäten in der Produktion frei werden.

Analyse von Einflussfaktoren

Für viele Unternehmen würde allein die Benennung der tatsächlichen Einflussfaktoren auf Basis historischer Daten schon einen Mehrwert darstellen. Denn meist fehlen Informationen darüber wie relevant ein Einflussfaktor in diesem Fall für die zu erwartende Rüstzeit ist. Zum Beispiel könnte die Tageszeit eher weniger relevant sein – das Rüsten dauert also in der Frühschicht genauso lang wie in der Nachtschicht.

Andererseits könnte das verwendete Material sich signifikant auswirken – beispielsweise dauert das Rüsten mit dem Material von Lieferant A deutlich länger als mit dem Material von Lieferant B. Die Analyse der Einflussfaktoren auf Ihre Relevanz hin ist quasi ein nützliches Nebenprodukt bei der Modellerstellung für die Rüstzeitvorhersage. Die Methodik kann aber auf jedes andere Anwendungsfeld übertragen werden, in dem Vorhersagen von Interesse sind.

Ganzheitliche Fertigungsplanung

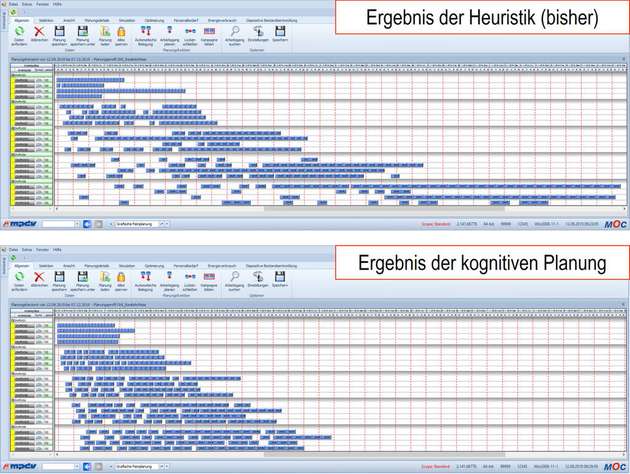

Auch bei der eigentlichen Fertigungsplanung profitiert die Industrie davon, dass in der heutigen Zeit deutlich leistungsfähigere Rechner verfügbar sind als früher. Damit können signifikant größere Datenmengen verarbeitet und immer bessere Algorithmen entwickelt werden. Im Vergleich zum bisher heuristischen Vorgehen bei der automatischen Fertigungsplanung kann mit Künstlicher Intelligenz ein entscheidender Schritt in Richtung optimale Fertigungsplanung gemacht werden.

Im Gegensatz zum schrittweisen Vorgehen der Heuristik, werden mittels Reinforcement Learning zahlreiche Entscheidungsmöglichkeiten geprüft, bevor eine endgültige Planungsentscheidung getroffen wird. Reinforcement Learning, was als verstärkendes Lernen übersetzt werden kann, bewertet die getroffenen Entscheidungen, hinterfragt diese und lernt daraus. Der Algorithmus lernt mit jeder getroffenen Entscheidung, bewertet diese und setzt dieses Wissen bei zukünftigen Planungen ein.

Dabei hinterfragt der Algorithmus getroffene Entscheidungen und prüft nicht automatisch alle Möglichkeiten, sondern nur die mit den besten Ergebnissen. Mit jeder Entscheidung sammelt das System neue Informationen über die vorhandenen Daten, was Schritt für Schritt die Qualität der Planungsentscheidung weiter verbessert.

Dieses Vorgehen einer intelligenten Fertigungsplanung bringt enorme Vorteile mit sich. Alle ausschlaggebenden Faktoren wie Aufträge, Arbeitsplätze, Transportwege, Rüstzeiten, begrenzte Ressourcen sowie Personalverfügbarkeiten berücksichtigt das System bereits bei der Entscheidungsfindung. So lassen sich Rüstzeiten minimieren, Durchlaufzeiten verkürzen, die Termintreue erhöhen, Personalkosten minimieren oder eine Materialverfügbarkeitsprüfung durchführen. Beim Einsatz einer Lösung wie der Kognitiven Planung und Optimierung von MPDV kann der Anwender zudem selbst festlegen, welche Faktoren das System berücksichtigen soll und in welchem Maße.

Königsdisziplin: Automated Data Science

Insbesondere bei der Modellbildung macht sich die Leistungsfähigkeit des verwendeten KI-Systems bemerkbar. Leistungsfähige KI-Systeme wie das von MPDV eingesetzte zeichnen sich dadurch aus, dass sie für die Modellbildung verwendeten historischen Daten selbständig aufbereiten können.

Hierzu zählt im Rahmen der Vorbereitung auf die eigentliche Modellerstellung neben der Datensynchronisation auch die unüberwachte Anomalie-Erkennung – also das automatisierte Erkennen von Ausreißern und deren Bereinigung. Dieses Vorgehensmodell, welches den herkömmlichen und größtenteils manuellen CRISP-DM-Ansatz automatisiert, wird auch als Automated Data Science bezeichnet.

Kombiniert man darüber hinaus das methodische Know-how eines KI-Spezialisten wie PerfectPattern mit der Praxisnähe eines MES-Anbieters wie MPDV, so können schnell einsetzbare Standardprodukte und flexible Lösungen entstehen. Deren Hauptvorteil besteht darin, dass die zur Verfügung stehenden Daten nicht erst aufwendig vorbereitet werden müssen. Damit sind Kosteneinsparungen von bis zu 80 Prozent gegenüber dem heute üblichen Vorgehen gemäß CRISP-DM möglich. Grund dafür ist, dass die zur Verfügung stehenden Daten nicht erst aufwendig und manuell vorbereitet werden müssen.

Die Nutzung von KI in der Fertigung ist ein grundlegender Schritt in die Zukunft und kann Unternehmen den entscheidenden Wettbewerbsvorteil bieten. Mit Hilfe von MES kann dieser Vorteil genutzt werden und Unternehmen dabei helfen, ihr Ziel von Industrie 4.0 und der Smart Factory zu erreichen. Nichtsdestotrotz kommt es in erster Linie auf die Anwendung an und erst dann um die genutzte Technologie – auch im Jahr 2020.