Die einreihige Zylinderrollenlager-Baureihe N10 sowie die zweireihigen Zylinderrollenlager-Baureihen NN30 (Borde am Innenring) und NNU49 (Borde am Außenring) sind fester Bestandteil des Hochgenauigkeits-Programms von Schaeffler. Sie kommen zum Einsatz, wenn höchste Präzision bei sehr hoher radialer Belastung gefordert ist. Typische Anwendungsgebiete sind Werkzeug- und Druckmaschinen. Die Lager ermöglichen dort hochgenaue, radial steife und sehr tragfähige Lagerungen. Im Werkzeugmaschinenbau übernehmen sie die radiale Abstützung der Hauptspindel.

Günstiges Temperaturverhalten des Lagers

Mit dem Nachsetzzeichen PVPA1-XL sind die Zylinderrollenlager der Baureihe N10 mit Käfigen aus Polyetheretherketon ausgerüstet, besser bekannt als PEEK. „Für Kenner des Spindellager-Programmes von Schaeffler ist die Baureihe nicht neu, dennoch lohnt es, die Details des Lagerinnenlebens genauer unter die Lupe zu nehmen“, empfiehlt Julian Pfennig, Leiter Entwicklung Hochgenauigkeitslager rotativ.

Der optimierte Käfig sorgt – wie sein Vorgänger, der ebenfalls aus PEEK besteht – für eine besonders niedrige Reibung, ein geringes Geräuschniveau und eine geringere Schmierstoffbeanspruchung, weshalb dieser Werkstoff bevorzugt in Hochgeschwindigkeits-Zylinderrollenlagern eingesetzt wird. Positive Effekte sind eine längere Fettgebrauchsdauer und höhere Grenzdrehzahlen. Da auf der Loslagerseite von Motorspindeln die Verschiebung im Betrieb immer nur in eine Richtung erfolgt, kann der Käfig einseitig geführt werden. Dies führt zu einem schnelleren Fettverteilungslauf mit niedrigeren Maximaltemperaturen und anschließend zu einem niedrigeren Temperaturniveau des Lagers mit geringer Streuung. Die Loslagerfunktion wird hierdurch auch in höchsten Drehzahlbereichen sicherer.

Vorteile bei Öl-Luft-Schmierung

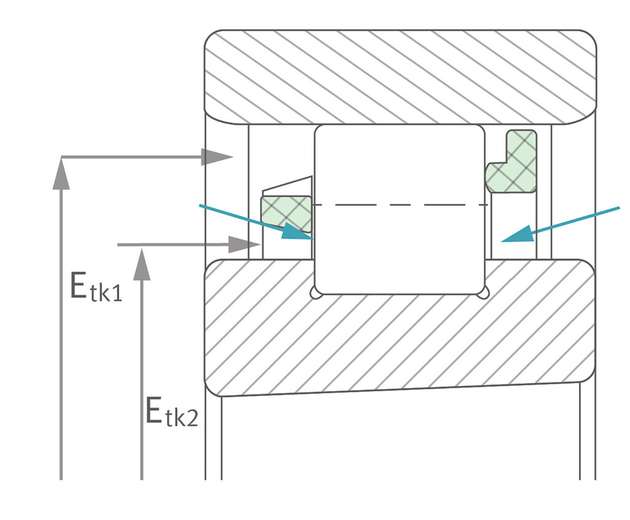

Bei Öl-Luft-Schmierung wird der Schmierstoff über die Stirnseiten in das Lager eingespritzt. Allerdings benötigen Zylinderrollenlager zur Schmierung nur sehr geringe Ölmengen. Dies gilt insbesondere bei Käfigen, die beidseitig am Außenring geführt werden, weil hier der Führungsbord wie eine Drossel wirkt und nur wenig Öl aus dem Lager heraus gefördert wird. Hierdurch kann es insbesondere bei niedrigen und mittleren Drehzahlen zu einer Überschmierung des Lagers kommen, falls die Ölzufuhr zwischen Käfig und Innenring erfolgt. Als Folge kann sich die Betriebstemperatur des Lagers erhöhen. Bei den N10-Zylinderrollenlagern von Schaeffler mit einseitig geführtem PEEK-Käfig tritt dieser Effekt nicht auf. Das überschüssige Öl fließt ungehindert auf der offenen Käfigseite sicher aus dem Lager aus, wodurch sich ein sehr gleichmäßiges Temperaturverhalten des Lagers ergibt. Bevorzugt wird das Lager an der offenen Seite des Käfigs zwischen Außendurchmesser des Käfigs und dem Außenring geschmiert.

Durch die neue Käfigkonstruktion ist die Ölzufuhr beidseitig sowohl axial als auch im Winkel zwischen Innenring und Käfig möglich. Den Vorteil erklärt Dr. Martin Voll, Leiter Anwendungstechnik Werkzeugmaschinenlagerungen: „Bei einer Umstellung von Spindellagern anderer Hersteller auf das N10…PVPA1-XL von Schaeffler muss dadurch die Position der Ölspritzdüsen nicht angepasst werden.“ Eine Folge der geänderten Innenkonstruktion ist auch die Verwendung kleinerer Zylinderrollendurchmesser, mit positiven Effekten auf die Steifigkeit und die maximale Drehzahl der neuen Lager.

Halbe Rollenanzahl: Hybrid-Zylinderrollenlager

Bei Hybrid-Zylinderrollenlagern sind die Rollen aus einer Hochleistungskeramik gefertigt. Zudem ist die Rollenanzahl halbiert. Die Vorteile sind beträchtlich: geringere Reibung, weniger Verschleiß, eine deutlich reduzierte Beanspruchung des Schmierstoffs und signifikant niedrigere Temperaturen im Lager. Deshalb erreichen Zylinderrollenlager in Hybrid-Ausführung die höchsten zulässigen Drehzahlen bei Zylinderrollenlagern überhaupt. Zusätzlich verringert sich durch den geringen Wärmeausdehnungskoeffizienten der Keramikrollen die Zunahme der Vorspannung bei höheren Temperaturen. Spindel- und Maschinenstandzeiten verlängern sich beim Einsatz dieser Hybridlager erheblich, die Systeme werden deutlich rentabler. Keramikrollen bewirken darüber hinaus sowohl statisch als auch dynamisch eine Steigerung der Steifigkeit. Das beeinflusst die Qualität der Bearbeitungsergebnisse positiv.

Maximal anpassungsfähig: Spindellager-Portfolio

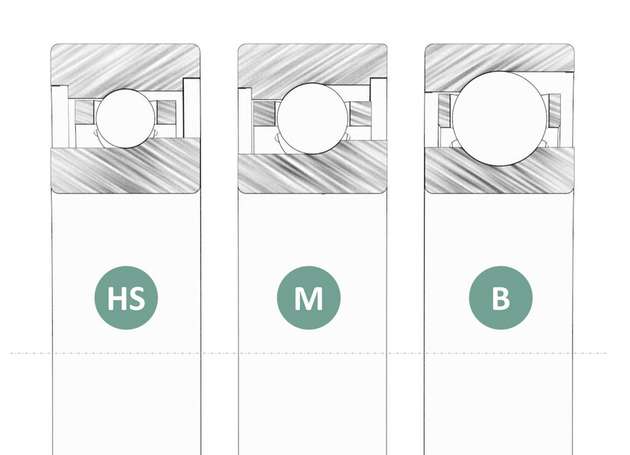

Eine komplette Übersicht auf das Spindellager-Portfolio von Schaeffler wird auf der EMO 2023 in Hannover geboten. In Halle 7, Stand A10 können Fachbesucher sich unter anderem die Varianten, Eigenschaften und Einsatzbereiche der Spindellagerbaureihen erklären lassen. Auch hier ist das Credo, mit einer maximalen Anpassungsfähigkeit aus dem Baukasten heraus die breite Palette an existierenden Spindellösungen abdecken zu können. Für Spindellager haben sich am Markt im Wesentlichen drei Designs etabliert, die man durch die Größe der Wälzkörper klassifizieren kann:

großkugelige Baureihen (Baureihe B) mit einer hohen Tragfähigkeit

kleinkugelige Baureihen (Baureihe H) für sehr hohe Drehzahlen und

Designs mit mittelgroßen Kugeln (Baureihe M).

Für alle drei Designs bietet Schaeffler je eine Baureihe an, die mit alternativen Werkstoffen für Lagerringe, Wälzkörper und Käfige noch detaillierter an ihren Einsatzzweck angepasst werden können.

Baureihe M: der „Allrounder“

Um ein möglichst großes Anwendungsspektrum für die Baureihe M zu erzielen, bestand der Lösungsansatz der Schaeffler-Entwickler darin, die kinematisch günstige Drehzahleignung der kleinkugeligen Hochgeschwindigkeitsbaureihen mit der Robustheit großkugeliger Lager in den Spindellagern mit mittelgroßen Kugeln vorteilhaft zu kombinieren. Weitere Entwicklungsziele der M-Baureihe waren eine besonders reibungsoptimierte Innenkonstruktion sowie eine große Toleranz gegenüber schnell wechselnden thermischen Betriebszuständen, wie sie in Motorspindeln häufig auftreten. Die optimierte Konstruktion bewirkt einen deutlich geringeren Anstieg der Lagervorspannung durch Einflüsse, wie zum Beispiel die Überdeckung von Bohrung und Lager, hohe Drehzahlen und große Temperaturgradienten zwischen Welle und Gehäuse. Die M-Baureihe wird für die Maßreihen 70 und 719 und mit nominellen Druckwinkel von 17 (C) beziehungsweise 25 (E) Grad geliefert. Es stehen drei Leistungsklassen zur Auswahl:

M-Variante – wirtschaftlich und robust. Die Kugeln und Ringe sind aus dem bewährten Wälzlagerstahl 100Cr6 gefertigt. Diese Variante stellt eine leistungsfähige und wirtschaftliche Lagerlösung für Motorspindeln dar.

HCM-Variante – höchste Produktivität durch hohe Drehzahleignung und Leistungsfähigkeit. Spindellager des Typs HCM sind mit Kugeln aus Keramik bestückt, während die Ringe aus Wälzlagerstahl 100Cr6 bestehen. Durch die sehr hohe Drehzahleignung und Leistungsfähigkeit bieten die HCM-Spindellager die Möglichkeit, die Performance von Motorspindeln noch weiter zu steigern.

VCM-Variante – höchste Belastbarkeit und Maschinenverfügbarkeit. Die Kugeln der Spindellager VCM sind ebenfalls aus Keramik, die Lagerringe jedoch aus dem Hochleistungswerkstoff Vacrodur gefertigt. Eine extrem hohe Belastbarkeit, Verschleißfestigkeit und sehr hohe Temperaturbeständigkeit – gerade bei gestörten Schmierverhältnissen, wie beispielsweise Mangelschmierung oder Kontamination – zeichnen diesen Stahl aus.

Lager-Konfigurationen für jede Anwendung

„Wir haben unser Spindellager-Portfolio den Marktbedürfnissen und etablierten Lösungen entsprechend sehr breit aufgestellt. Für praktisch jede Werkzeugmaschine und Zerspanungsaufgabe lässt sich aus unserem Spindellager-Programm ein angepasstes, mechanisch und thermisch robustes Lagersystem konfigurieren“, so Dr. Martin Voll.

.jpg)