Auch der Heubach-Gruppe erging es nicht anders. Doch mit der Künstlichen Intelligenz des Automatisierungsunternehmens Festo wurde nachgewiesen, dass aus zentralen PID-Daten ein Nutzen für Instandhaltung, Engineering und Produktivität erzielt werden kann. Heubach sammelte bisher Daten von PID-Reglern in einer zentralen PIMS-Datenbank (Produktions-Informations-Management-System).

Laut Brancheninsidern häufen viele Chemie- und Pharmahersteller solche Daten an, die dann aber meist ungenutzt auf Servern liegen bleiben. Oft werden die Produktionsdaten in verdichteter Form abgelegt – im Falle der PID-Regler mit Abtastraten von zwei Sekunden.

Standorte weltweit optimieren

Eine vollwertige Regleroptimierung ist mit solchen Daten wahrscheinlich nicht möglich. Dennoch fragten sich Fachleute der beiden Unternehmen, ob die zentral zugänglichen Daten, nicht doch sinnvoll nutzbar sind. Denn PIMS-Datenbanken haben einen unschätzbaren Vorteil: Sie enthalten die Daten aller Regler aus unterschiedlichen Systemen, unterschiedlicher Hersteller und von allen angebundenen Produktionsstandorten.

Michael Pelz, Automation & Digitization Manager bei Heubach, dazu: „Unser Ziel wäre ein zentrales Controller-Monitoring-System. Um das zu erreichen, müsste es gelingen, die Daten im Kontext sinnvoll auszuwerten und nutzbar zu machen und somit ein einheitliches Instrument zu schaffen, mit dem wir die Regler aller angebundenen Standorte weltweit analysieren können.“

Anhand der daraus gewonnenen Ergebnisse könnten dann Regler gezielt analysiert und optimiert werden, beispielsweise mit einer Optimierungs-Software im eingesetzten Scada-System und mit Experten vor Ort. Als Teil der Lösung zeichnete sich für Heubach ab, die Software Festo Automation Experience zu nutzen. „Sie hilft unseren Kunden, Entscheidungen auf Basis von Fakten zu treffen“, betont Digitalisierungsexperte Eberhard Klotz.

Mit dieser Software möchte das Unternehmen eine flexible und einfach zu bedienende Lösung bieten, die es Anwendern ermöglicht, durch Künstliche Intelligenz (KI) und maschinelles Lernen den maximalen Wert aus den Daten von Maschinen und Anlagen zu ziehen.

KI bewertet Ausgangsdaten

Im ersten Schritt bewertete die KI – als pragmatischer Ansatz – die Ausgangsdaten von mehreren Monaten und bereinigte diese falls erforderlich. Experten aus den Bereichen Instandhaltung, Prozess-Engineering (Qualität) und Operations Improvement Management von Heubach begleiteten diesen Schritt und bewerteten die ersten Ergebnisse aus den historischen Offline-Daten.

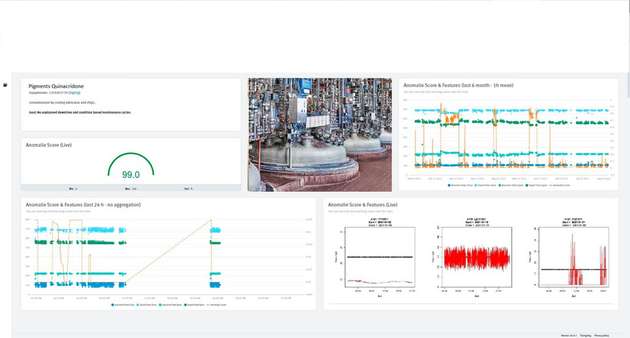

Im zweiten Schritt meldeten die Fachabteilungen bezüglich der variablen Batch-Prozesse zurück, welche Sensitivität für die Regler, abhängig von deren physikalischen Funktionen, möglich sein sollte. Zum Beispiel wurde bewertet, ob der Faktor Temperatur weniger kritisch als der Faktor Durchfluss oder der Faktor Druck ist. Im Anschluss wurde festgelegt wie die unterschiedlichen Fehlerabweichungen zu priorisieren sind. Eine zusätzliche Trendlinie der Anomalie-Scores sollte den Fachabteilungen zusätzlich helfen, exakt, früh und vor allem einfach die Abweichungen pro Batch zu erkennen.

Damit sollten Algorithmen und Fehler-Scores innerhalb der KI-Auswertung unter Einbeziehung der Erfahrungen von Experten und Gegebenheiten vor Ort anpassbar sein. Wichtig war auch, eine einfache Visualisierung der Ergebnisse umzusetzen, mit dem Ziel, in Zukunft aggregierte Dashboards nutzen zu können. Im dritten Schritt sollte das Projekt portierbar (on premise) sein und in eine Online-Abfrage inklusive Visualisierung innerhalb bestehender Systeme münden können, was die Implementierung aus Data-Security-Sicht sehr vereinfacht.

Optimale Anpassung des Algorithmus

„Die Ergebnisse waren schon nach dem ersten Schritt der KI-Analyse erstaunlich gut: Man sah sehr gut, welche Regler beispielsweise eine starke Stellgrößenschwankung aufwiesen und dadurch die Stellglieder schneller verschleißen lassen“, erklärt Digitalisierungsexperte Pelz. Neben vielen gut eingestellten und unauffälligen Reglern fand die KI auch Regler die konstant die Sollwerte nicht erreichten, stark überschwangen, oszillierten oder bei denen manuell eingegriffen wurde.

Bei manchen Reglern waren durch die unterschiedlichen Einsatzgebiete die Ergebnisse aber nicht immer sofort nachvollziehbar. „In einem engen Austausch zwischen Regler- und Data-Science-Experten konnte der KI-Algorithmus auf weitere Besonderheiten in der (Batch)-Produktion angepasst werden. Zum pragmatischen und schnellen Austausch der Ergebnisse waren in dieser Phase tatsächlich nur klassische Office-Tools ausreichend“, ergänzt Pelz.

Da wir unterschiedliche Prozessleitsysteme im Einsatz haben, war eine Regleranalyse bisher immer nur auf Betriebsebene und mit unterschiedlichen Tools möglich. „Doch mit dieser Lösung haben wir gleich zwei herausragende Vorteile: Erstens ist sie herstellerübergreifend und auf einem zentralen System global nutzbar, so dass wir den Algorithmus für alle Systeme und Regler einsetzen können. Zweitens ist die Lösung IT-seitig so flexibel, dass vom pragmatischen Offline-Pilotprojekt über eine On-premise-Lösung innerhalb eigener IT-Systeme bis zu einer cloudbasierten Implementierung eine Nutzung und Weiterentwicklung möglich ist“, freut sich der Automation & Digitization Manager von Heubach.

Dank KI Herausforderungen effektiver meistern

„Gerade in den aktuellen Zeiten ist es wichtig, die Produktionsprozesse in Bezug auf Energieverbrauch, Menge und Qualität möglichst effektiv optimieren und langfristig überwachen zu können. Dabei kann in Zukunft das zentrale Controller Monitoring-System ein wichtiger Baustein sein, gerade auch im Rahmen der voranschreitenden Optimierung des CO2- Fußabdrucks in der Produktion“, so Digitalisierungsexperte Pelz.