Für eine hohe Integrationsdichte auf einer Leiterplatte muss der zur Verfügung stehende Platz auf allen Lagen optimiert ausgenutzt werden. Umso mehr, weil der Platz auf den Außenlagen bei immer kleiner werdenden Endgeräten schrumpft und so weniger Fläche für die konventionelle Bestückung übrig bleibt. Getrieben werden die Aktivitäten hauptsächlich von der Miniaturisierung und dem Trend einer steigenden Integrationsdichte bei der Leiterplattenbestückung.

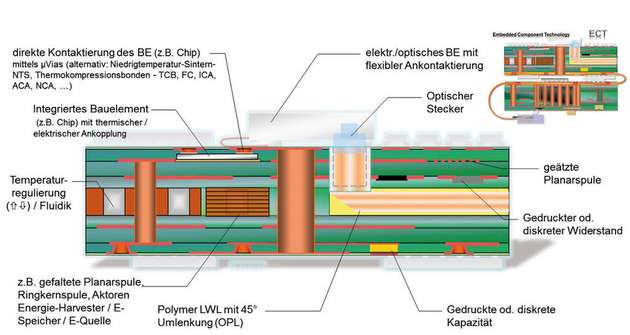

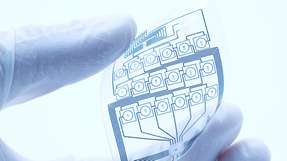

Bei allen unterschiedlichen Ansätzen zur Funktionsintegration und speziell zum Einbetten aktiver Komponenten haben sich einige Technologien als zuverlässig gezeigt. Zu unterscheiden sind hier zwei grundlegende Philosophien: Die Kontaktierung herkömmlicher Bauelemente (SMD – Surface Mounted Devices) mittels Löten oder Leitkleben und die Kontaktierung mittels leiterplattentypischer Verfahren wie der Microvia-Technologie. Eine universell einsetzbare Technologie ist aber die Embedded- Component-Technology (ECT). In Kombination mit flexiblen Materialien wurde daraus ein Konzept für ein Multi-Funktionales Board entwickelt, welches im Folgenden näher vorgestellt werden soll.

Systemintegration auf Leiterplatten-Basis

In den vergangenen zehn Jahren konnte Würth Elektronik durch mehrere Entwicklungsaktivitäten und Forschungsprojekte wie MOES, Chip, Mikrofun, Krafas, Ultimum, Orfus und Kosif Erfahrungen zur Systemintegration auf Leiterplatten-Basis sammeln. Diese Arbeiten folgten dem Trend der höheren Funktionsintegration auf Leiterplatten-Basis.

Die im Jahr 2002 entstandenen Demonstratoren – Beispiel eines ersten Solid-State-Drives im Projekt Chip – und die gewonnenen Erkenntnisse daraus ebneten den Weg für weiterführende Arbeiten zur Integration von Funktionen. In der Summe der Aktivitäten entstand ein allgemeines Konzept einer Multi-Funktionalen Baugruppe beziehungsweise eines Multi-Funktionalen Boards (MFB), welches die Möglichkeiten und Herausforderungen zukünftiger Aufbau-, Verbindungs- und Leiterplatten-Technologien beschreibt.

Flexible Ausgangsmaterialien

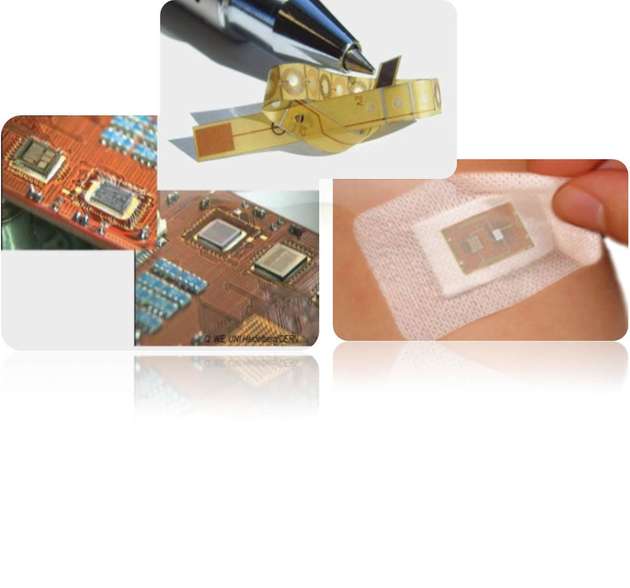

Den größten Funktionsumfang bieten flexible Ausgangsmaterialien. Durch eine gezielte konstruktive Ausführung können diese flexiblen Materialien verschiedene elektrische, mechanische, thermische und in der Weiterführung sensorische und auch aktorische Aufgaben übernehmen – und zwar in den verschiedensten Formen von rein flexibel, semiflexibel, starrflexibel bis starr und 3D. Würth hat im Forschungsprojekt Mikrofun zusammen mit der Hochschule für Technik, Wirtschaft und Kultur (HTWK) in Leipzig an der Integration von hochlagigen Planar-Spulen gearbeitet. Gebräuchlich ist, dass Planar-Spulen in einem leiterplattentypischen Multilayer-Aufbau realisiert werden. Aus wirtschaftlichen Gesichtspunkten war die Lagenzahl für solche Applikationen bis dato in der Regel auf zwölf bis 16 Lagen begrenzt. Für Sensoranwendungen war und ist es jedoch notwendig, auch Planar-Spulen mit höheren Lagenanzahlen zu erstellen. Dieser Anforderung folgend haben die Entwickler im Rahmen des Projekts das Prinzip der gefalteten Spule in Form von Faltflex umgesetzt.

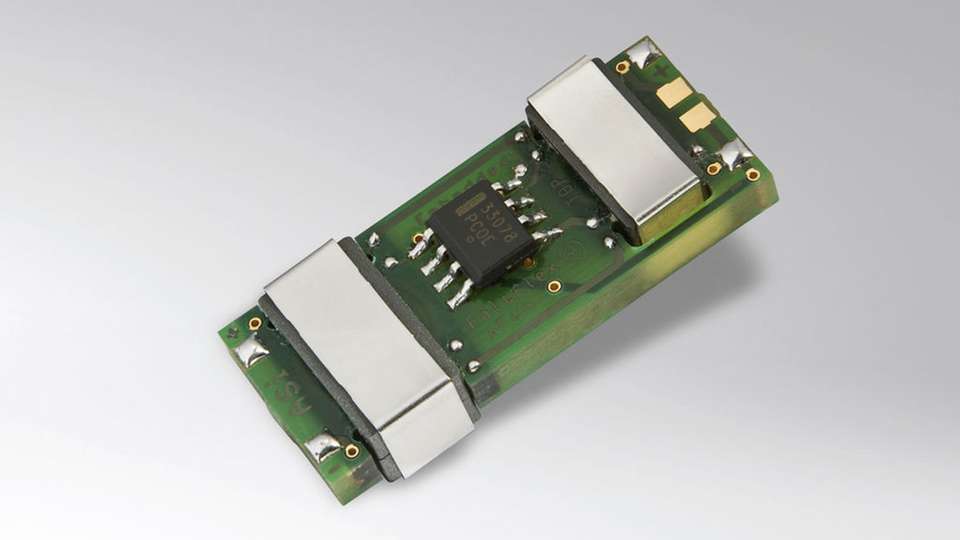

Für das AS-Interface (Aktuator-Sensor-Interface) stellen seitdem Spezial-Induktivitäten mit bis zu 1.000 mA eine komplexe Komponente aus Embedded-Faltflex-Spulen mit verschiedenen symmetrischen Wicklungen und Übertragungsverhältnissen kombiniert mit einer dazu passenden Zusatzbeschaltung dar. Ein Beispiel hierfür ist das im Jahr 2011 entstandende eC/DC-Modul für die Stromauskopplung im Umfeld des AS-Interfaces. Weitere Anwendungsmöglichkeiten eröffnen sich durch die gezielte Ausnutzung der Eigenschaften der verschiedenen Materialien Twinflex, Rollflex und Stretchflex. Dadurch ist es möglich weitere Funktionen in Leiterplattenaufbauten zu integrieren, hierzu zählen:

die gezielte partielle Verstärkung (Twinflex) von einzelnen Bereichen zum Beispiel für die Bestückung

ein gezieltes und optimiertes Wärmemanagement (Twinflex) für Anwendungen bis zu 150 °C Dauertemperatur

die mechanisch hochpräzise Definition eines variablen Magnetfeldes durch Rollen (Rollflex) des Flex-Materials – dadurch werden zum Beispiel kleinste Ablenk-Spulen und auch Miniatur-Motoren ebenso möglich wie gerollte Sensoren und Energy-Harvester

die hochflexibel, dehnbare und zudem hautverträgliche und auch umweltfreundliche Ausführung (Stretchflex) auch in Kombination mit Textilien.

Ebenso wie die gezielte Nutzung der Eigenschaften flexibler Materialien führt die Integration passiver und aktiver Bauelemente zur erhöhten Multi-Funktionalität bei Leiterplatten. An dieser Stelle seien zwei wesentliche Technologien zum Einbetten von Bauelementen exemplarisch vorgestellt. Darüber hinaus sind auch andere Embedding-Technologien und deren Kombination möglich.

Chip in Polymer

Die erste ECT-Variante „Chip in Polymer“ basiert auf klassischer Leiterplattentechnologie. Diese Technologie wurde im Rahmen des vom Bundesministeriums für Bildung und Forschung BMBF geförderten Forschungsvorhabens gleichen Namens in den Jahren 1998 bis 2002 zusammen mit dem Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM entwickelt und seitdem weiter optimiert [2]. Für diese Aufbautechnologie wird im ersten Schritt ein Substrat hergestellt, auf dem die Chips gebondet werden. Dabei wird die aktive Struktur „face up“ platziert. Durch einen anschließenden Laminationsprozess werden die Bauelemente geschützt. Über einen Microvia-Schritt werden die Bauelemente, zum Beispiel Chips, im anschließenden Galvanikprozess kontaktiert. Wichtig ist bei diesem Prozess, dass die Pad-Oberfläche aus einem mit der Kupfergalvanik kompatiblen Material besteht. Bewährt hat sich bei dieser Aufbauvariante eine Abschlussmetallisierung aus Nickel/Palladium. Optimal wären hier in Zukunft Pad-Metallisierungen aus Kupfer, die teilweise schon von den Chipherstellern produziert werden. Der Aufbau ist aus Fertigungssicht und Kostensicht für gröbere Strukturen wie zum Beispiel beim Power-Embedding geeignet.

Eine zweite Variante für das Bauelemente-Embedding ist der „Chip+“-Prozess. Auch hier werden die Chips/Bauelemente direkt über Microvias ankontaktiert. Der Aufbau startet für „Chip+“ mit einer Kupferfolie. Im zweiten Schritt wird der Chip mit einem nicht leitfähigen Kleber, der als Dielektrikum dient, „face down“ auf die Kupferfolie gebondet. Die Dicke des Dielektrikums lässt sich somit der Anwendung anpassen. Schichtdicken bis unter 15 µm wurden bereits realisiert. Die Vorteile dieser Aufbauvariante sind leicht zu erkennen:

Es ist kein spezielles Material notwendig,

der Kern muss nicht vorstrukturiert werden,

Bauteile mit unterschiedlicher Dicke können ohne Mehraufwand verarbeitet werden,

es sind weniger Fertigungsschritte notwendig und

sie hat die engste Gesamttoleranz und eine verkürzte Prozessführung.

Ein weiterer Vorteil liegt in der Möglichkeit mit gedünnten Chips (bis zu <20 µm) auf Leiterplattendicken unter 100 µm zu kommen [3]. Hier eröffnen sich ganz neue Ansätze um Chip-Integrationen in Flex-Substraten zu ermöglichen, oder auch das Stacking für mehrlagige Chip-Integrationen, zu realisieren. Die Oberflächen müssen die gleichen Anforderungen wie beim Aufbau „Chip in Polymer“ erfüllen. Die Bestückung erfolgt im Format 305 x 460 mm2 auf einem angepassten FCB3-Bonder von Panasonic mit einer Genauigkeit von bis zu +/-5 µm. Durchgeführte Lötschocktests, Temperaturwechseltests und Feuchte-Wärme-Auslagerungen ergaben positive Testergebnisse. Die Temperaturwechseltests haben Testingenieure unter den Bedingungen -40 bis 125 °C mit über 3.500 Zyklen durchgeführt.

Vorteile von MFBs nutzen

Die Funktions- und Systemintegration mittels Einbettung aktiver und passiver Komponenten ist für die Leiterplattenfertigung eine Chance für neue zukunftsweisende Produkte. Insbesondere die unter ECT vereinigten Technologien versprechen eine preisgünstige Fertigung von Leiterplatten mit eingebetteten Komponenten, welche auch für Flex-Anwendungen geeignet sind und in der Summe die Multi-Funktionalität von Leiterplatten – ein Multi-Funktionales-Board – ergeben. Das Ziel besteht darin, dem Kunden neue und integrierte Funktionen auf Leiterplattenbasis mit allen Vorteilen dieser Technologie anzubieten. Alle bisherigen Zuverlässigkeitsuntersuchungen zeigen, dass das Einbetten von aktiven wie auch passiven Bauelementen zu einer hohen Zuverlässigkeit auch unter Automotive-Anforderungen führt.

Konzept der nächsten Generation

Weiteres Miniaturisierungspotenzial stellt die Integration komplexerer Bauelemente und Strukturen dar. Das Konzept der nächsten Generation sieht dabei ebenfalls die komplette Einbettung von Ferriten, Energie-Quellen/-Speichern und -Harvestern vor. Je nach Bedarf gestapelt, gefaltet oder gerollt.

Gerade bei sogenannten smarten Anwendungen im Bereich Smart Home, Smart Robotics und Smart World werden die Modularisierung, Miniaturisierung und Funktionalisierung auch mittels Software eine wesentliche Rolle spielen. Entsprechende Multi-Funktionale-Boards (MFB) werden hier die Enabler für völlig neue Applikationen sein.

Literatur

[1] Kostelnik: Konzept eines Multi-Funktionalen Boards – MFB, 2001-2014

[2] Höchstintegration in polymere Schaltungsträger, Chip in Polymer: ChiP, Entwicklung von Polymer-Substraten mit integrierten elektrischen und optischen Komponenten, Verbundprojekt des BMBF, V02PP2052

[3] www.pronto-ultimum.de, Ultimum, Verbundprojekt des BMBF, 16 SV 1533K