Die Metallumformungstechnik Electroforming (Galvanoformen) ermöglicht die hochpräzise Fertigung äußerst kleiner, dünner und fein strukturierter Kontakte. Diese Mikrofabrikationstechnik erlaubt eine beträchtliche Flexibilität beim Komponentendesign und wird auch eingesetzt, um anspruchsvollere Formen und Größen zu realisieren, da sie die Umsetzung einer Vorlage mit einer Genauigkeit der Oberflächenrauheit im Submikronbereich (0,0001 mm) gestattet. Verglichen mit herkömmlicher Galvanotechnik baut Galvanoformen dickere, stärkere Metallschichten auf, die die eigentliche Kontaktstruktur ausmachen. Produziert werden die Komponenten durch das Aufbringen einer Metallschicht auf eine Grundform (Master). Sobald der Metallüberzug die gewünschte Dicke aufweist, wird das neu geformte Teil vom Mastersubstrat entfernt.

Schmale Teile mit hohem Seitenverhältnis

Omron führte die Electroforming-Technologie bei der Fabrikation der Metallteile von Steckverbindern ein, die zuvor durch Stanztechnik geformt wurden. Dies ermöglichte schmale Teile mit einem hohen Seitenverhältnis – Verhältnis von Dicke zu Breite – bis hin zu Platten mit der Breite nur eines Drittels ihrer Dicke. Bei herkömmlichen Kontakten ist Plattenbreite kleiner als Plattendicke schwierig. Mit Electroforming lassen sich die Kontakte auch viel stärker biegen. Bei der traditionellen dynamisch-mechanischen Bearbeitung kann die Platte bis zu einem Radius doppelt der Plattendicke gebogen werden. Electroforming erreicht einen Biegeradius von

0,04 mm, indem das Vergleichsmuster mittels eines statisch-chemischen Verfahrens übertragen wird. Hierdurch eröffnet sich mehr Gestaltungsfreiheit für runde Formen, was neue Möglichkeiten für die Bauteilgestaltung bedeutet. EFC (Electro Formed Contacts) erlaubt überdies Mikroschlitze von 35 µm und Löcher von 50 µm. Mit herkömmlicher Stanztechnik ist das nicht möglich.

Die beim Stanzen unvermeidlichen Grate an den Schnittkanten sowie Verwerfungen treten bei der EFC-Technologie nicht auf. Mit EFC lässt sich ein Mittenrauwert von nur

0,1 µm erzielen – im Vergleich zu den typischen drei bis zehn µm bei gestanzten Kontakten. Um Schäden zu verringern, die beim Versuch auftreten, Bauelemente durch Stanzen zu miniaturisieren, müssen weiche Materialien mit minimaler Federstärke eingesetzt werden. Mit Electroforming sind jedoch selbst komplexe Ausformungen ohne das Risiko von Verarbeitungsschäden möglich, denn die maximierte Härte erlaubt eine hohe Federstärke. EFC wurde bereits zur Herstellung von

FPC(Flexible Printed Circuit)-Steckverbindern, Schlitzscheiben für Drehgeber und Miniatur-Prüfspitzen für Halbleiterwafer verwendet. In jedem dieser Fälle erwiesen sich die mit EFC gefertigten Kontakte als zuverlässiger, leistungsstärker und konnten noch kleiner gestaltet werden, als es mit Stanztechniken möglich war. Bei einem FPC-Steckverbinder zum Beispiel reduzierte sich der Kontaktwiderstand um 30 Prozent von 44 auf 34 Milliohm.

Obwohl kleinformatiger, sind die elektrogeformten Kontakte weniger anfällig für mechanisch bedingten Verschleiß und stoßsicherer. Die Widerstandsfähigkeit gegenüber vorübergehenden Spannungsausfällen aufgrund von Stößen durch Herunterfallen oder ständiger Vibration erhöhte sich um

30 Prozent.

Ein Bereich, in dem sich EFC-Kontakte früh durchsetzten, sind Taststifte oder Prüfspitzen für Halbleiter. In den vergangenen Jahren stieg bei SMD-ICs, LCDs, Fine-Pitch-Glassubstraten und anderen Elektronikkomponenten die Packungsdichte. Dadurch ließen sich immer mehr anspruchsvolle Funktionen integrieren. Gleichzeitig verfügen diese Komponenten über viele Anschlüsse und Elektroden und sind auf der Leiterplatte sehr eng nebeneinander angeordnet. Die Inspektion von Elek-

tronikkomponenten nutzt Prüfspitzen. Hochdichte Bauelemente sind an vielen Stellen zu inspizieren. Daher müssen mehrere Taststifte in sehr kleinen Abständen zwischen ihnen platziert werden. Der Pitch für Verpackungseinheiten neuerer Bauelemente beträgt nur 0,4 bis 0,5 mm.

EFC verbessert Taststifte

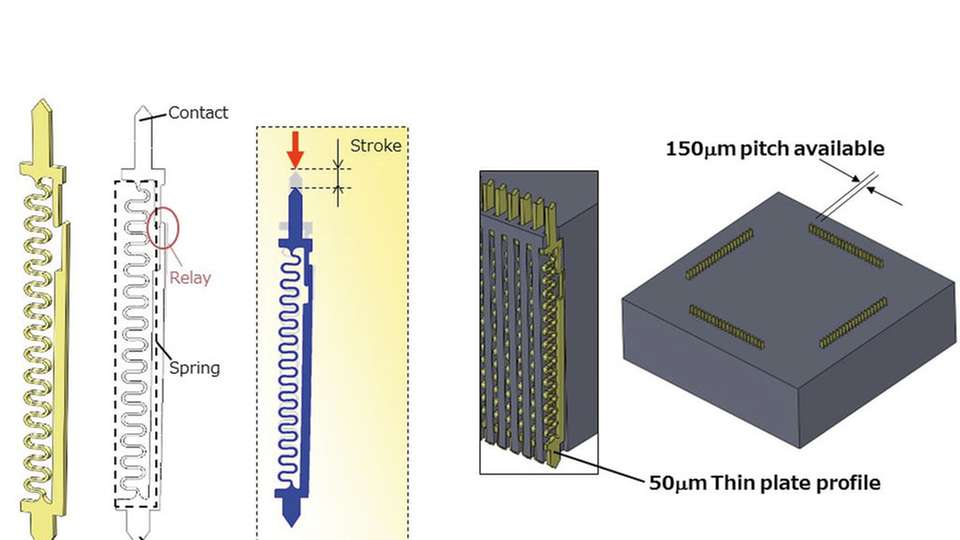

Ein Taststift ist ein schlankes nadelförmiges Bauteil, das eingesetzt wird, um elektrische Signale an winzigen Testpunkten zu lesen, und um die elektrischen Eigenschaften von ICs und anderen elektronischen Bauelementen zu messen. Er ist ein wesentliches Element der Test- und Messadapter, welche die Aufnahme der ICs in den Inspektionsgeräten sowie an den Prüfkarten in diesen Inspektionsgeräten ermöglichen. Mit EFC ließ sich ein gänzlich neuer Stift-Typ entwickeln, der vier Bestandteile – oberer und unterer Stößel, Feder und Leiterbahn – in einem kombiniert. Seine flache Struktur erlaubt die Platzierung in jedem beliebigen Winkel, was die Rasterabstände im Vergleich zum herkömmlichen zylindrischen Taststift verringern hilft. Dank der Vielseitigkeit der Electroforming-Technik kann eine einzige Komponente für Kontaktkraft und Lebensdauer über einen Feder-Bereich sowie über einen separaten Schiebekontakt-Bereich verfügen, der beim Andruck der Taststifte die Stromführung übernimmt. Durch den miniaturisierten Feder-Bereich fließt kein Strom. Das löst Probleme wie übermäßige Erhitzung, elektrische Trennung und instabilen Widerstand. Da kostspielige Investitionen in Presswerkzeuge und sonstige Ausrüstung sowie auch der zeitaufwändige Formbauprozess für das Prototyping und die Massenproduktion der Prüfspitzen wegfallen, können spezielle Anfragen nach Sonderspezifikationen schnell umgesetzt werden. Von Omron gibt es 50 µm flache Taststifte, die sich mit Halterungen mit

150 µm Rasterabstand montieren lassen, und die sehr robust sind. Die größere äußere Feder mit einem Durchmesser von 0,6 mm verkraftet bis zu 2 A. Zur Montage dieser Kontakte wurde als spezielles Werkzeug eine Luftpinzette entwickelt.

Neue Steckverbinderformen sind möglich

Taststifte beziehungsweise Prüfspitzen für Halbleiter sind zwar (nur) ein Spezialgebiet des Steckverbindermarktes. Doch die Art und Weise, wie EFC die Einschränkungen der Stanztechnologie überwindet, ist exemplarisch. Durch die Möglichkeit, Prototypen schneller herzustellen, auch kleinere Produktionsserien wirtschaftlich durchzuführen und die Leistung eines Steckers zu steigern sowie ihn weiter zu miniaturisieren, hat EFC das Potenzial dazu, den Steckverbindermarkt grundlegend zu verändern. Denn EFC-Technologie kann neue Formen und Ausführungen von Steckverbindern schaffen, die wir uns heute noch kaum vorzustellen vermögen.