81 Prozent der Industrieunternehmen betonen laut einer aktuellen Studie der Bitkom, das Industrie 4.0 zu einer nachhaltigen Produktion beiträgt. Weiterhin zeigt die Bitkom-Studie „Klimaeffekte der Digitalisierung“ auf, das produzierenden Unternehmen rund 64 Megatonnen CO2 einsparen können. Das sind 17 Prozent der geplanten CO2-Einsparungen des „Klimaziels 2030“.

Ein großer Druck also, der auf der Industrie liegt und im Kern auf den Produktionsverantwortlichen, die im Zentrum der Wertschöpfungskette – und somit auch der CO2-Emissionen – stehen. Es ist eine Mammutaufgabe, die da vor uns liegt, die Themen Effizienz, Resilienz und Nachhaltigkeit in der Produktion unter einen Hut zu bekommen. Dabei reicht es eben nicht aus, „nur“ den CO2-Fußabdruck zu reduzieren. Eine nachhaltige Produktion deckt neben der CO2-neutralen Fertigung (Zero Emissions) auch die Bereiche „schonender Ressourcen-Einsatz“ (Zero Waste) und fairer Umgang mit Mitarbeitenden (Zero Inequality) mit ab. Die 17 Global Goals der UN geben auch hierfür ein gutes Leitbild ab, um eine Produktion wirklich nachhaltig umzusetzen. Aber wo setzen Industrieunternehmen hier an?

CO2-Einsparpotenzial in der Fertigung

Hier hilft eine weitere Studie, in der Oxford Economics zusammen mit SAP die Unternehmensbereiche der Industrieunternehmen untersucht haben, in denen sie in den letzten drei Jahren die größten Potenziale gehoben haben und wo sie in den nächsten drei Jahren noch Potenzial sehen (siehe Abbildung 1). Hier liegt der Bereich Fertigung mit jeweils um die 50 Prozent unangefochten vorne. Produzierende Industrieunternehmen im allgemeinen und speziell der Bereich Fertigung, haben den größten Hebel für eine nachhaltige Industrie.

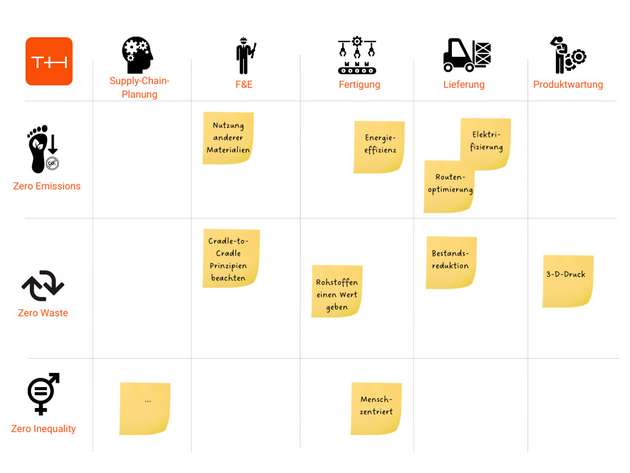

Zero-Canvas

Doch wie werden die richtigen Stellschrauben identifiziert und priorisiert angegangen? Für eine erste Identifizierung hilft schon ein Halbtages-Workshop, den jedes interessierte Unternehmen selber durchführen kann, um die internen Ideen und Projekte zu sammeln. Als Unterstützung dient eine kleine Matrix (siehe Abbildung 2), die einerseits den Wertschöpfungsprozess in einer groben Struktur darstellt: Supply-Chain-Planung, Forschung & Entwicklung, Fertigung, Lieferung/Intralogistik und Produktwartung. Sowie andererseits in der Y-Dimension die Bereiche Zero Emissions, Zero Waste und Zero Inequality aufzeigt.

Zero Emissions bedeutet, die CO2e (CO2-Äquivalent) ausstoßenden Quellen zu identifizieren, um diese zu eliminieren oder mindestens zu reduzieren. Was dann noch übrig bleibt muss kompensiert werden. Also kann man beispielsweise die Diesel-Stapler auf Elektro umstellen oder bei Materialen andere Materialien mit weniger CO2-Fußabruck einsetzen?

Bei Zero Waste geht es um die konsequente Abfallvermeidung durch Bestandoptimierung oder ein Redesign des Produktes nach Regeln der Kreislaufwirtschaft.

Oft vergessen, aber nicht weniger wichtig bei einer 360-Grad-Nachhaltigkeit, ist das Zero Inequality. Nachhaltig im Sinne der 17 Global Goals der UN bedeutet auch eine Chancengleichheit und faire Behandlung der Mitarbeitenden. Ein Beispiel wären hier menschzentrierte Designs von Arbeitsplätzen und gleiche Bezahlung für gleiche Arbeit. Mehr zu den Zero-Kategorien.

Zero-Workshop

Nun kann es in einem interdisziplinären Zero-Workshop an die Arbeit gehen. Alle Fachbereiche, also nicht nur die Logistik, sondern alle Abteilungen betrachten nacheinander die jeweiligen Wertschöpfungsbereiche in den Kategorien Zero Emissions, Zero Waste und Zero Inequality und sammeln so unzählige Ideen für den Start in mehr Nachhaltigkeit, die es dann zu priorisieren und vor allem auch umzusetzen gilt.

Bei der Prio-Bewertung kann das ICE-Modell unterstützen. Die einzelnen Ideen werden nach Impact (Wie groß ist der Einfluss auf Nachhaltigkeit?), Confidence (Wie sicher tritt der Effekt ein?) und Ease of Use (Wie einfach ist die Idee zu realisieren?) bewertet. Für die drei Dimensionen werden jeweils Punkte von 1 bis 10 vergeben, bei 10 = große Wirkung, trifft sicher zu, ist sehr einfach umzusetzen. Die Ideen mit der größten Punktezahl werden im ersten Sprint realisiert. Bei der Umsetzung hilft erfahrungsgemäß eine agile Umsetzungsmethodik, um schneller die Ergebnisse auch wirklich produktiv zu setzen.

Transparenz durch Process Mining

Parallel zum Zero-Workshop kann auch die Produktions-IT ihren Beitrag leisten, um Potenziale von bis zu 70 Prozent Effizienzsteigerung sichtbar zu machen. In einer bereits (teil-)digitalisierten Welt, wird jedes Ereignis (Maschine an/aus, Start Auftrag, ein-/auslagern, Vorgang unterbrochen et cetera) durch Logfiles mittels Event-Logs dokumentiert.

Process Mining hilft, auf dieser Basis, diese unsichtbaren echten Live-Prozesse transparent zu machen. Process Mining kann also aufzeigen, wie Prozesse tatsächlich verlaufen und wie oft ein Produkt wirklich in der Nacharbeitsschleife war, oder wie lange es vor der Bearbeitung wo „rumgestanden“ hat. Wenn der geplante Prozess vielleicht schon keine Optimierung in Richtung Nachhaltigkeit mehr auf den ersten Blick aufweist, zeigt der reale Prozess oftmals noch sehr viel Optimierungspotenzial auf Basis von „eh-da-Daten“, also digitalen Spuren, die schon jetzt überall in Massen anfallen. Dem Weg zu mehr Nachhaltigkeit in der Produktion steht somit nichts mehr im Wege.

Das Zero-Canvas kann übrigens gerne als Arbeitsgrundlage heruntergeladen werden.