Ultraschall hat sich als Methode für die zerstörungsfreie Materialprüfung durchgesetzt und spielt auch bei der industriellen Prozesskontrolle eine große Rolle. Die am weitesten verbreitete Ultraschall-Prüfmethode zur zerstörungsfreien Prüfung verwendet Piezo-Wandler und basiert auf der einseitigen Impuls-Echo-Methodik.

Diese berührenden Prüftechniken lassen sehr hohe Prüffrequenzen zu, sind aber in der Regel auf ein flüssiges Koppelmittel angewiesen, was den Prüfaufbau verkompliziert und den Zeitaufwand erhöht. Auch bei der Prüfung von Punktschweißverbindungen im Karosseriebau sind Piezo-Wandler bisher oft das Mittel der Wahl. Eine Automatisierung mit dieser Methode ist allerdings schwierig.

In enger Kooperation mit Porsche Leipzig hat die Firma Xarion Laser Acoustics aus Wien ein Prüfverfahren auf Basis des optischen Mikrofons entwickelt. Dieses ermöglicht eine berührungsfreie Ultraschallprüfung von Punktschweißverbindungen mittels Lasers. Das optische Mikrofon wurde dazu gemeinsam mit einem ultraschallerzeugenden Laser in einen kompakten Prüfkopf integriert.

Herkömmliche Verfahren sind umständlich

Das erste Patent für die Ultraschallprüfung wurde bereits im Jahr 1942 erteilt. Seitdem hat sich diese zu einem variantenreichen Standardverfahren der zerstörungsfreien Prüfung von Materialien entwickelt.

Alle Ultraschall-Prüfverfahren folgen dem gleichen Prinzip: Ein Ultraschallsignal wird in das Bauteil eingekoppelt, durchläuft das Material und wird detektiert. Unregelmäßigkeiten und Defekte im Material verändern dabei das Ultraschallsignal und können so festgestellt werden.

Die gängigste Methode zur Ultraschallprüfung basiert auf dem piezoelektrischen Effekt. Hierbei wird eine elektrische Wechselspannung an ein piezoelektrisches Material angelegt, das dadurch in Schwingung versetzt wird und Ultraschall aussendet.

Umgekehrt wird zur Detektion des Prüfsignals das piezoelektrische Material durch reflektierten Ultraschall in Schwingung versetzt, was zu einer messbaren elektrischen Spannung führt.

Das physikalische Prinzip hinter den weit verbreiteten Piezo-Elementen ist das gleiche wie bei Kondensator-Mikrofonen für Musikaufnahmen: Schallwellen versetzen eine Membran oder piezoelektrisches Material in Schwingung, was in ein elektrisches Signal umgewandelt wird. Daraus ergibt sich ein Problem: Jeder Schwinger hat eine bevorzugte Eigenfrequenz. Will man nun möglichst hohe Empfindlichkeit, muss der Wandler genau auf seiner Eigenfrequenz betrieben werden, jegliche andere Frequenzinformation geht verloren.

Zudem ist der Impedanz-Unterschied zwischen dem Piezo-Schwinger und dem Material auszugleichen, was durch ein flüssiges Koppelmittel gelingt.

Dazu sagt Dr. Matthias Brauns, Applikationsingenieur bei Xarion: „Piezo-Elemente haben sich in der Ultraschallprüfung bewährt, aber das nötige Koppelmittel schränkt ihren Einsatzbereich ein. Wird die Prüfung zum Beispiel in einem Tauchbecken durchgeführt, ist dies insbesondere für Karosserien nicht praktikabel. Dann muss man auf sogenannte Squirter zurückgreifen, bei denen ein Wasserstrahl mit hohem Druck auf die zu prüfende Stelle des Bauteils geschossen wird, oder man muss ein Gel aufbringen. Das lässt sich schwer automatisieren oder durch Roboter ausführen.“

Er ergänzt: „Auch für offenporige oder für Korrosion anfällige Materialien ist flüssiges Koppelmittel ein Problem.“

Optisches Mikrofon ohne Schwinger

Das optische Mikrofon von Xarion beseitigt den Widerspruch zwischen breitbandig und koppelmittelfrei durch folgende Idee: Es besitzt keinen Schwinger. In einem einzigartigen, rein optischen Verfahren verändert der Schall die Wellenlänge eines Laserstrahls, der zwischen zwei kleinen Spiegeln hin und her reflektiert wird.

Damit ändert sich auch die Helligkeit des ausgekoppelten Lichtes, was ohne den Umweg über eine mechanische Schwingung gemessen wird. So erreicht das optische Mikrofon eine Frequenzbandbreite, die mindestens zwanzig Mal größer ist als die jedes anderen Ultraschallsensors.

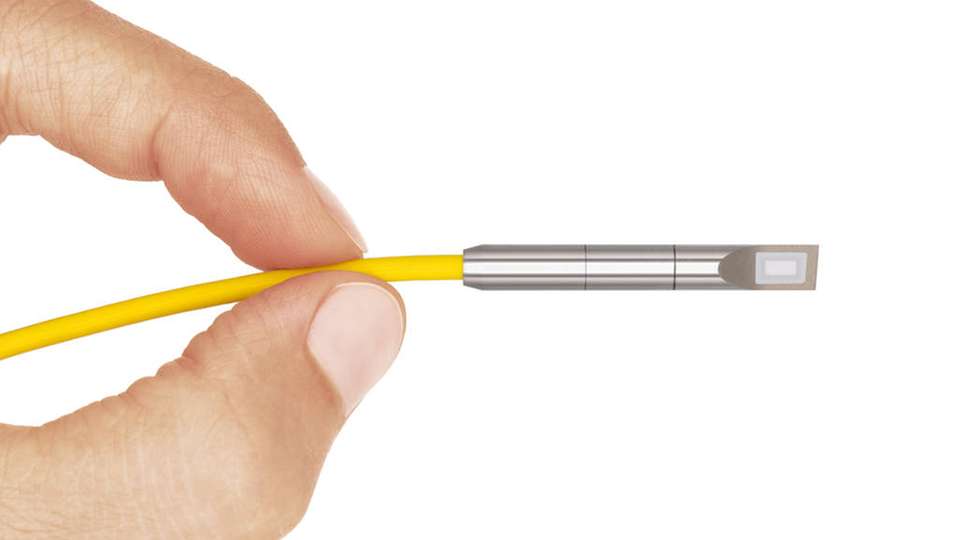

Mit diesem neuen Sensor kann in Anwendungsbereiche vorgedrungen werden, die bisher messtechnisch nicht umsetzbar waren. Insbesondere kann auf jegliches Koppelmittel verzichtet werden, und die berührungslose Prüftechnologie lässt sich auf einen Roboter montieren. Der glasfasergekoppelte Sensorkopf ist dabei nur wenige Millimeter groß und kommt damit auch an schwer zugängliche Stellen.

Zerstörungsfreie Prüfung von Schweißpunkten automatisieren

Die Automobilherstellung ist bereits hochautomatisiert. Allerdings wird ein wichtiger Fertigungsschritt noch immer mit hohem personellen Aufwand geprüft: „Das Widerstandspunktschweißen stellt das dominierende Fügeverfahren im Fahrzeugkarosseriebau dar. Um die Konformität in Bezug auf die Festigkeit des Gesamtfahrzeuges jederzeit zu gewährleisten, werden alle Fügeverbindungen stichprobenartig in jeder Schicht geprüft. Jede Karosserie hat 6000 solcher Widerstandsschweißpunkte, deren Qualitätsprüfung bisher manuell durch einen qualifizierten Prüfwerker erfolgt. Das Einsparpotential und die Objektivität des Prüfergebnisses durch eine Automatisierung der zerstörungsfreien Prüfung ist hier wirklich enorm“, erläutert Nico Lehmann von Porsche Leipzig.

Beim Widerstandspunktschweißen von Karosserieblechen werden die Fügepartner mit einer Zange an einem Punkt zusammengepresst, während ein hoher elektrischer Strom durch die Elektroden der Schweißzange fließt. Resultierend aus der Widerstandserwärmung entsteht zwischen den Blechen eine punktförmige Schweißlinse, welche beide Bleche stoffschlüssig miteinander verbindet.

Der Durchmesser der Schweißlinse ist das entscheidende, innere Qualitätsmerkmal: „Bei einem zu kleinen Linsendurchmesser leidet die Gesamtfestigkeit des Bauteils und genügt unseren hohen Qualitätsanforderungen sowie den Produktionsnormen nicht. Der Schweißlinsendurchmesser ist visuell nicht sichtbar, weshalb wir den Mindestdurchmesser regelmäßig mit konventionellem Ultraschall nachweisen“, so Nico Lehmann von Porsche.

Manuelle Ultraschallverfahren haben sich durch ihre Zuverlässigkeit für die zerstörungsfreie Schweißpunktprüfung bewährt. Hierbei wird ein Ultraschallsignal im zu prüfenden Bauteil eingekoppelt, das sich dann in diesem ausbreitet. Der Schweißpunkt beeinflusst die Schallausbreitung, sodass man durch das Abtasten des Schweißpunktes seinen Linsendurchmesser sozusagen hören kann.

Auch hier werden dabei Piezo-Elemente eingesetzt. Das Koppelmittel und die Empfindlichkeit gegen kleine Fehler in der Ausrichtung des Prüfkopfes haben bisher eine Automatisierung der Ultraschallprüfung verhindert. Aufgrund der hohen Prozessstabilität genügt es zwar, stichprobenartig nur einige Prozent der Schweißverbindungen zu prüfen, trotzdem ist der Zeitaufwand von circa 30 Sekunden pro Prüfpunkt relativ hoch.

Das Prüfergebnis ist subjektiv und wird von den Fähigkeiten und der Erfahrung der Prüfwerker beeinflusst. Bei einer dreischichtigen Tagesproduktion von insgesamt 500 Karosserien mit jeweils 4000 Schweißpunkten ließen sich mit fünf Prüfwerkern pro Schicht 12000 Schweißpunkte prüfen, was einer Prüfhäufigkeit von nur 6 Promille entspricht.

Xarion hat hier basierend auf dem optischen Mikrofon eine innovative Lösung für eine automatisierte Prüfung der Schweißpunkte entwickelt, die sich in einen Roboter integrieren lässt. Das optische Mikrofon wird dabei gemeinsam mit einem Anregungs-Laser in einen kompakten Prüfkopf integriert.

Der Laser ist der ideale Partner für die Ultraschallanregung: Ein kurzer Laserpuls erzeugt eine breitbandige, geführte Ultraschallwelle direkt im Material. Nachdem diese durch den Schweißpunkt gewandert ist, „hört“ das optische Mikrofon berührungsfrei den an die Luft abgestrahlten Ultraschall.

Ein Koppelmittel ist dabei überflüssig und der Prüfkopf muss nur auf etwa fünf Millimeter genau ausgerichtet werden, was für moderne Industrieroboter kein Problem ist. Durch die kompakten Maße des Prüfkopfes mit einem Querschnitt von circa 2x4 cm2 können auch schwer zugängliche Bereiche geprüft werden können.

Neue Möglichkeiten

Breitbandig, berührungsfrei, kompakt: Die Kombination dieser Eigenschaften macht das optische Mikrofon weltweit einzigartig in der Ultraschall-Messtechnik. Die Automatisierung der Schweißpunktprüfung konnte so in einem gemeinsamen Entwicklungsprojekt zwischen Xarion Laser Acoustics und Porsche Leipzig vorangetrieben werden, was enorme Einsparpotentiale bietet.

In der Prozessüberwachung wiederum bietet die breitbandige Messung von Luftultraschall neue Einblicke in die Prozessqualität von innovativen Fertigungstechniken wie dem Laserschweißen.

Xarion Laser Acoustics plant, seine Schweißpunkt-Prüfroboter auf der diesjährigen Control-Messe in Stuttgart in Halle 4, Stand 4423 vorzustellen. Geschäftsführer Dr. Balthasar Fischer und sein Team stehen dort für Erstgespräche und konkrete Anfragen zur Verfügung.