Für industriell hergestellte Babynahrung aus Trockenmilchderivaten besteht ein großer Absatzmarkt. Besonders für Qualitätsprodukte, die in Europa hergestellt werden, ist die Nachfrage sehr hoch. Der Prozessschritt des Mischens ist dabei qualitätsbestimmend. Denn hier werden Mineralstoffe und Spurenelemente wie Zink, Kupfer, Selen oder Chrom eingemischt. Auch Kleinstkomponenten wie Probiotika oder Präbiotika müssen präzise und fein säuberlich zugeführt werden.

Variable Stundenproduktion

Dem Mischprozess kommt außerdem deswegen eine hohe Bedeutung zu, weil es mit einem minimalen Energieeintrag stattfinden soll. Das ermöglicht es, dass die Partikelstruktur der Roh-

stoffe erhalten bleibt. Die Babynahrung soll nämlich staubfrei, schnell dispergierbar, zuverlässig benetzbar, schnell löslich sowie homogen sein. Insofern sind es die sogenannten Instanteigenschaften und die ernährungsphysiologische Zusammensetzung, die die Güte einer Babynahrung bestimmen.

Eine moderne Abfüll- und Verpackungsmaschine kann Volumenströme von 20 m3 pro Stunde verarbeiten. Das ergibt eine Menge von ungefähr zehn Tonnen stündlich. Dafür sind entsprechende Logistikkonzepte erforderlich, die die beteiligten Einzelkomponenten, deren Dosierung und eine geeignete Mischtechnologie bereitstellen. Einerseits werden Präzisionsmischer mit zehn Kubikmetern Chargenvolumen und mehr eingesetzt, um mehrere Abfülllinien zeitgleich zu speisen. Andererseits werden kleinere Mischer mit ungefähr einem bis zwei Kubikmeter Chargenvolumen verwendet, wenn sie einer einzigen Abfülllinie zugeordnet sind und nach dem End-of-Line-Konzept funktionieren.

Schonend und sauber

Kurzum bestehen die Basisanforderungen an die Mischanlage aus idealer Mischgüte innerhalb kurzer Verweilzeiten, besonders schonender Behandlung der Güter, bestmöglicher Staubfreiheit, guter Sinkbarkeit, schneller Löslichkeit und restloser Entleerung. Akribische Hygiene und eine revisionsfreundliche Bauweise, um gründliche Trockenreinigungsmaßnahmen in ergonomischer Form durchführen zu können, sind genauso wichtig wie eine automatische Reinigung.

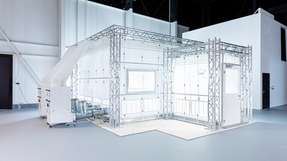

Diesen Anforderungen soll der Doppelwellenmischer HM 1000 gerecht werden, den der Hersteller Amixon im Mai auf der Messe Interpack in Halle 1 an Stand F23 vorstellt. Sein Mischgefäß besteht aus zwei ineinander verschobenen Zylindern, in deren Zentrum zwei Helix-Mischwerkzeuge gleichsinnig rotieren. Die Wendeln sind in der SinConvex-Bauart gefertigt und weisen in etwa eine Steigung von 30 Grad auf. Die Schraubenbandbreite ist so bemessen, dass mit einer Mischwerkumdrehung fast ein Viertel vom gesamten Mischrauminhalt gefördert wird.

Mischvorgang im Detail

Anfangs erfassen die Schraubenbänder die Güter in der Peripherie des Mischraumes und fördern sie aufwärts. Oben angekommen fließen sie in den beiden Zentren des Gefäßes auf natürliche Weise durch die Schwerkrafteinwirkung wieder hinab. Der Mischeffekt erfolgt dreidimensional in den Grenzbereichen zwischen den zwei Makroströmungen, wobei der Platzwechsel innerhalb des Partikelsystems stattfindet. Aufgrund der totraumfreien Verströmung sollen nach ungefähr 20 bis 90 Mischwerkumdrehungen technisch ideale Mischgüten erzielt werden – und das besonders schonend und energieeffizient. Die Umfangsgeschwindigkeit des Mischwerkzeuges ist zwischen 0,5 bis 3 m/s regelbar.

Die Beschickung des Mischers mit Einzelkomponenten erfolgt durch einen oder mehrere Stutzen oberhalb des

Mischraumes nacheinander oder zeitgleich. Dabei kann das Mischwerk stillstehen – für den Fall, dass der Mischer auf Wägezellen befindlich als Dosierwaage fungiert – oder rotieren, wenn eine Charge nach der anderen schnell und ohne Unterbrechung zu vermischen ist. Nach erfolgtem Mischprozess mit einer Dauer von bis zu vier Minuten öffnet sich eine totraumfreie Bodenarmatur. Das Mischgut strömt durch einen Austragstutzen des Mischers abwärts und in das Behältnis hinein. Dieser Austragsvorgang ist entmischungsfrei, das Maß des Volumenstromes ist durch die Abmessung der Verschlussarmatur vorgegeben.

Sonderfall Vakuum

Im Rahmen der großvolumigen Produktion ergeben sich daraus wesentliche Vorteile für den Anwender. Pro Charge muss so etwa lediglich eine Probe analysiert und zurückgestellt werden. Zudem kann der Mischer mehrere Abfüllanlagen beschicken. Die Abfüllung und Produktion erfolgen entkoppelt voneinander. Der Mischer kann bereits gereinigt werden, während die Abfüllanlagen noch arbeiten.

Inspektion und Reinigung

In besonderen Fällen wird der

Mischraum vor der Beschickung vom Luftsauerstoff befreit, indem ein Vakuum von circa 50 mbar Absolutdruck angelegt wird. Es erfolgt sodann eine Flutung mit Stickstoffgas, bevor der Mischguteintrag stattfindet. Während des Mischens und Austragens wird ein sanfter Stickstoffüberdruck von 50 bis

100 mbar im Mischraum aufrechterhalten, um Luftsauerstoff vom Mischgut fern zu halten. In anderen Fällen erfolgt die Beschickung des Mischraumes per Druckpneumatik. Auch während des Überdruckbetriebes verbleibt er gas- und staubdicht. Insofern kommt den Konstruktionselementen Wellenabdichtung, Bodenverschlussarmatur und Inspektionstür besondere Bedeutung zu.

Absolute Allergenfreiheit kann in einer Schüttgut verarbeitenden Vielzweckanlage nur durch eine gründliche Feucht- oder Nassreinigung sichergestellt werden. Amixon bewerkstelligt die Nassreinigung und Trocknung automatisch mit dem System WaterDragon. Mehrere dieser Vorrichtungen sind fest am Mischraum montiert.

Bei der Nassreinigung öffnet sich jeweils der Verschlussstopfen und gibt den Raum zur Bewegung einer Rotationswaschlanze frei. Diese bewegt sich translatorisch in den Mischraum hinein und bestrahlt den gesamten Zylinder mit einem Wasserdruck von etwa 3,5 bar. Im Anschluss daran findet die Trocknung statt, die durch einen Warmlufteintrag in das WaterDragon-System vorgenommen wird.

Im Falle der manuellen Trockenreinigung bieten große Inspektionstüren einen Zugang für das Reinigungspersonal. Die Türen sind nach dem CleverCut-Verfahren gefertigt. Die in der Nut eingelegte O-Ringdichtung dichtet gas- und staubdicht, sehr nah am Produkt und annähernd totraumfrei ab.