Als nicht-standardisiertes Software-Protokoll ist das Ethernet in den 1970er Jahren zur firmeninternen und lokal begrenzten Übertragung von Datenpaketen in kabelgebundenen Computernetzwerken (LAN – Local Area Network) entwickelt worden. Das Institute of Electrical and Electronics Engineers (IEEE) spezifizierte das Software-Protokoll sowie den Physical Layer – darunter die physikalischen Schnittstellen wie Steckverbinder und Kabel – in den folgenden beiden Jahrzehnten aus und legte mit der Einführung unterschiedlicher Protokolle wie 802.4 (Token Bus), 802.5 (Token Ring) und schließlich 802.11 (WLAN) den Grundstein für das moderne Internet.

Gemeinsame Sprache

Parallel dazu entwickelte sich – getrieben durch den verstärkten Einsatz elektrischer Automatisierungstechnik – in den 1980er Jahren die Feldbustechnik. Der Grundgedanke war der gleiche: Unterschiedliche Kommunikationsteilnehmer sollten geordnet und in einer gemeinsamen Systematik miteinander kommunizieren. Die verschiedenen Feldbus-Protokolle wie Interbus, DeviceNet oder Profibus dienten aber nicht zur Vernetzung von Computern der Unternehmensebene, sondern zur seriellen oder parallelen Anbindung von Sensoren und Aktoren an die Steuerungs- und Leitebene.

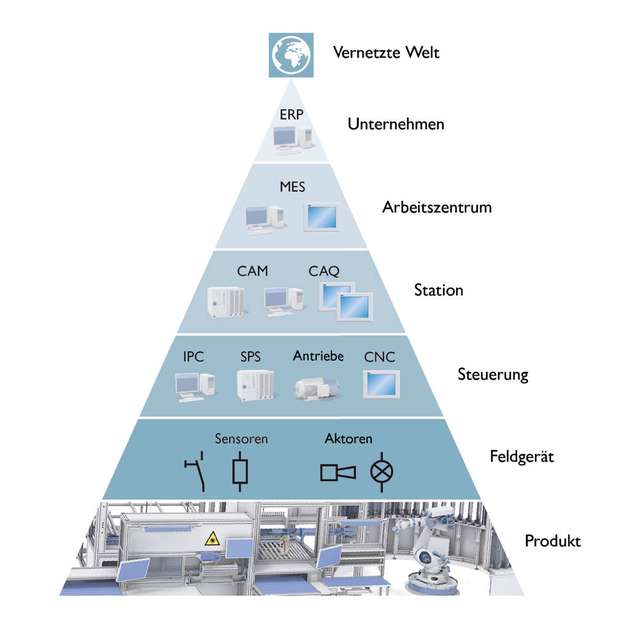

Letztlich begründete so die parallele Entwicklung der beiden Übertragungsprotokolle die Form der noch heute gültigen Automatisierungspyramide. Die obersten Ebenen repräsentieren lokal begrenzte Computernetzwerke, über die die Produktionsgrob- und -feinplanung erfolgt. Die unteren Ebenen umfassen die Signal-, Daten- und Leistungsübertragung zur Erfassung, Steuerung und Regelung des physikalischen Produktionsprozesses.

Die Form der Pyramide ergab sich primär aus der hierarchisch-logischen Anordnung der unterschiedlichen Ebenen. Sie repräsentiert aber ebenso die bisher gültigen Rahmenbedingungen für die industrielle Datenübertragung: hohe Übertragungsraten und geringe Strecken mittels Ethernet, geringe Übertragungsraten und hohe Strecken mittels Feldbus.

Auf den Kopf gestellt

Warum nun dieser Exkurs? Das industrielle Ethernet und vor allem das Single Pair Ethernet (SPE) stellen diese Automatisierungspyramide auf den Kopf. Mit der Entwicklung Ethernet-basierter Protokolle wie Ethernet/IP, Profinet oder EtherCAT zog die Echtzeit-Datenübertragung von der Unternehmens- in die Feldebene ein. Die physikalischen Schnittstellen wurden leistungsfähiger, aber auch elektrotechnisch komplexer, da die Datenübertragung vor Störeinflüssen wie Schmutz, Vibration und elektromagnetischer Strahlung geschützt werden musste.

Hersteller von Verbindungstechnik entwickelten daher spezielle, IP6x-geschützte Ethernet-Schnittstellen, um diese Anforderungen der Feldebene zu erfüllen. Für die Spitze der Automatisierungspyramide – die Unternehmens- und Betriebsebene – reichten IP20-Lösungen weiterhin aus.

Datenübertragung hoch zwei

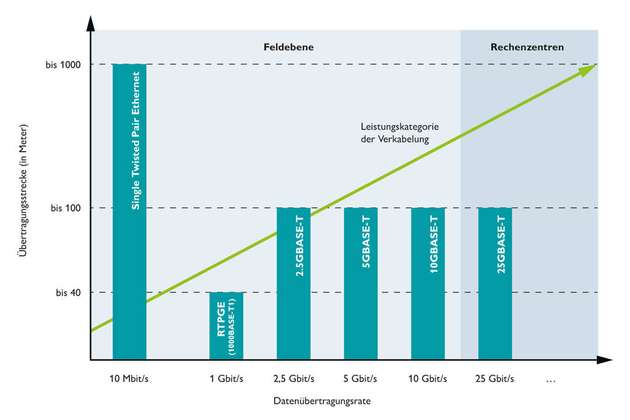

Bislang beschränkten sich die Standardisierungsbemühungen auf stets höhere Datenraten und höhere Anforderungen an die Verkabelungstechnik. Diese Anforderungen wurden durch immer höhere Leistungsklassen in der kupferbasierten Verkabelung – die Categories – festgeschrieben. Das Single Pair Ethernet definiert nicht erneut höhere Bandbreiten oder Übertragungsstrecken, sondern bildet den normativen Rahmen für eine anwendungsgerecht reduzierte Verkabelung.

Mit den Standards IEC 63171-2 (IP20) und IEC 63171-5 (IP67) rücken geringere Übertragungsraten von 10 bis 100 Mbit/s in den Fokus. Die Datenverkabelung mit nur einem Aderpaar ermöglicht dennoch Übertragungsstrecken von bis zu 1.000 m. Damit erlaubt SPE erstmals Einsatzgebiete und Anwendungen, die das konventionelle Ethernet bis dato nicht zuließ, wie etwa in der Prozesstechnik. Der Vorteil für Anlagenbetreiber: Die Datenverkabelung kann auf Basis des Ethernet-Protokolls durchgängig erfolgen, baugleiche Schnittstellen und Steckgesichter können also in unterschiedlichen Umgebungen verwendet werden.

Vorteilhaft ist auch, dass einpaarige Schnittstellen deutlich kompakter sind als zwei- oder vierpaarige Geräte- und Kabelsteckverbinder. Damit unterstützt SPE den anhaltenden Trend zu kompakten, dezentralen Geräten in der industriellen Automatisierung, der Prozesstechnik, der Gebäudeautomation sowie in Telekommunikations- und Infrastrukturanwendungen. SPE kann also anwendungsneutral zur DNA des Industrial Internet of Things (IIoT) werden.

Neues Steckgesicht, bekannte Zuverlässigkeit

Für eine durchgängige Kompatibilität aller Schnittstellen hat das IEEE Arbeitsgruppen zur normativen Beschreibung unterschiedlicher Anwendungen mit Übertragungsraten von 10, 100 und 1.000 Mbit/s gebildet. Für 100-Base-T1 und 1000-Base-T1 wurden bereits entsprechende Standards verabschiedet, 10-Base-T1-Standards sollen bis zum 3. Quartal 2019 folgen.

Phoenix Contact treibt die Normierung der entsprechenden Schnittstellen maßgeblich voran. Gemeinsam mit anderen Unternehmen – Weidmüller, Reichle & De-Massari, Belden und Fluke Networks – entwickelt der Anschlusstechnikspezialist geschützte und ungeschützte Steckgesichter für einpaarige und vierpaarige Leitungen. Das MICE-Modell beschreibt deren mechanische Robustheit (M1 bzw. M2/3), IP-Schutz (I1 beziehungsweise I2/3), chemische und klimatische Resistenz (C1 beziehungsweise C2/3) sowie die elektromagnetische Sicherheit (E1 beziehungsweise E2/3).

Die Steckgesichter eignen sich ideal zur effizienten Verkabelung zahlreicher Kommunikationsteilnehmer – entweder über ein einzelnes Aderpaar oder über vier Aderpaare für vier Teilnehmer, die sich eine gemeinsame Leitung und Schnittstelle teilen. Dank der gemeinsamen Schnittstelle können ein- und vierpaarige Verkabelungskonzepte ebenso miteinander gemischt werden wie IP20- und IP6x-Lösungen.

Mögliche Anwendungen sind das Aufsplitten achtadriger Verkabelungskonzepte in vier einzelne SPE-Stränge für vier unterschiedliche Kommunikationsteilnehmer oder das Bemessen einzelner Paare innerhalb der achtadrigen Geräteschnittstellen. Die Zweidrahttechnologie erlaubt zudem die anwendungsgerechte Versorgung der Endgeräte mit Leistungen bis zu 60 W über das gleiche Aderpaar (Power over Data Line – PoDL).

Die Zukunft der Kommunikationstechnik

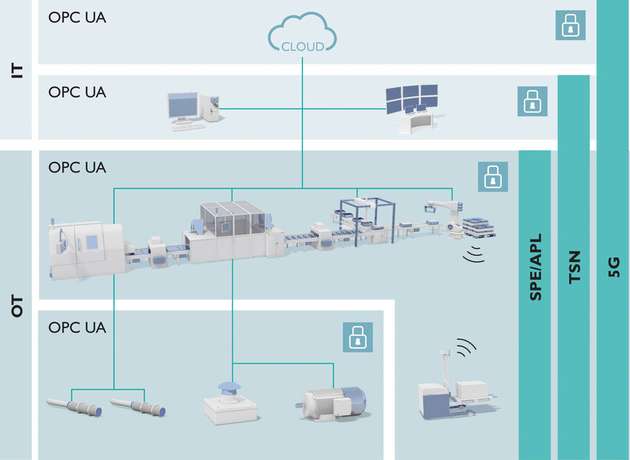

Als ein Mega-Trend der industriellen Datenübertragung kann SPE aber nicht unabhängig von anderen Standardisierungsbemühungen gesehen werden. Das Grundgerüst für die Zukunft der industriellen Kommunikationstechnik entsteht parallel in unterschiedlichen Gremien und Projekten. Neue Kommunikationsstandards wie die Open Platform Communications Unified Architecture (OPC UA), Time-Sensitive Networking (TSN) oder 5G sind die Basis für die durchgängige Vernetzung vom Sensor über die Maschine und übergeordnete Systeme in die Cloud.

Die neuen Standards werden bisherigen Protokollen und Schnittstellen in Bezug auf Kosten, Datendurchsatz, Latenz und Deterministik überlegen sein. Als Technologieführer mit mehr als 30 Jahren Erfahrung in der industriellen Kommunikation engagiert sich Phoenix Contact daher in allen relevanten Standardisierungsgremien. Das Ziel: nicht weniger als ein neuer, herstellerübergreifender Kommunikationsstandard für die Automatisierung.

OPC UA dient heute bereits als überlagerter Kommunikationsstandard in Anlagen. Nun wird OPC UA um standardisierte Anwendungsprofile im Feld erweitert – beispielsweise für I/O-, Sicherheits- oder Antriebsanwendungen. Darüber hinaus werden standardisierte Gerätemodelle für eine einheitliche Konfiguration und eine einheitliche Diagnose der Geräte im Netzwerk definiert.

Fazit: Neue Anwendungsbereiche dank SPE

Single Pair Ethernet (SPE) verbindet die IP20-Welt der Unternehmens- und Betriebsebene mit der IP6x-Welt der Leit- und Feldebene. Dadurch erschließt die Technologie zahlreiche neue Anwendungsbereiche. Das Ziel ist es dabei letztlich, sämtliche Kommunikationsteilnehmer auf Basis der gleichen Protokollsprache und einheitlicher Schnittstellen miteinander zu verbinden.

Dank der reduzierten Verkabelung mit nur einem oder vier einzelnen Aderpaaren können Anwender effiziente Netzwerk- und Verkabelungsstrukturen vom Sensor über die Leit- und Unternehmensebene bis hin in die Cloud aufbauen. Und neben Datenraten von bis zu 1.000 Mbit/s erlaubt die SPE-Verkabelung auch die Versorgung der Endgeräte mit Leistungen von bis zu 60 W.

.jpg)