In den vergangenen 15 bis 20 Jahren hat sich die Dynamik der Märkte deutlich verändert. Aufgrund der Globalisierung – und damit einer steigenden Anzahl an Wettbewerbern – sowie des technischen Fortschritts wächst der Innovations-, Qualitäts- und Kostendruck auf die Unternehmen stetig. Zudem verlangen die gesättigten Märkte kontinuierlich nach Weiterentwicklungen sowie Individualisierungsmöglichkeiten der Produkte. Dadurch entstehen wiederum stark fluktuierende Marktbedingungen mit wesentlich kürzeren Produktlebenszyklen. Als Beispiel für diese Tendenz sei der Automobilmarkt genannt: Wurde früher nach jeweils zehn Jahren ein neues Modell einer Baureihe herausgebracht, findet heute nach drei bis vier Jahren ein Facelift statt.

Dieser Trend erhöht nicht nur den Druck auf die Unternehmen, sondern beeinflusst ebenfalls die Anforderungen, die an deren Produktionssysteme gestellt werden. Neben der Steigerung von Effizienz und Verfügbarkeit liegt der Fokus dabei zunehmend auf der flexiblen Nutzung von Maschinen und Anlagen, sodass sich schnell auf sich verändernde Marktbedingungen reagieren lässt. Dies erfordert im Rückschluss neue technologische Herangehensweisen, die mit der Umsetzung von Industrie 4.0 Einzug in die Fertigungsinfrastrukturen halten.

Direkte Kommunikation der Netzwerkteilnehmer

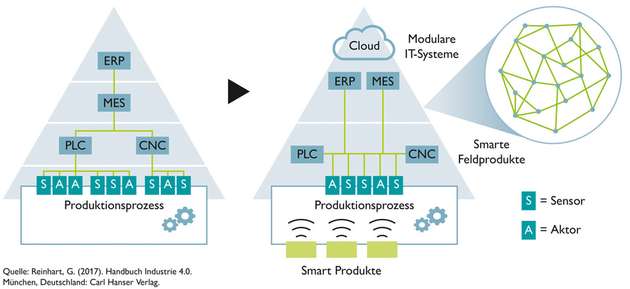

Der Begriff „Industrie 4.0“ beschreibt die umfassende Digitalisierung und Vernetzung von Automatisierungsgeräten sowohl innerhalb der eigenen Produktionsinfrastruktur als auch über Unternehmensgrenzen hinweg. Je nach Applikation werden die Komponenten durch verschiedene Technologien angebunden – beispielsweise Ethernet, WLAN, Bluetooth und künftig ebenfalls 5G. Das hierauf aufbauende Internet of Things (IoT) zielt darauf ab, die Daten der Fertigungsprozesse entweder on-premise oder über Cloud-Technologie in sogenannten Data Lakes zu speichern und international verfügbar zu machen. Die daraus mit Hilfe der Datenanalyse gewonnenen Informationen ermöglichen neue Automatisierungsansätze, welche die Verfügbarkeit, Performance und Qualität bei gleichzeitiger Erhöhung der Flexibilität der Produktionssysteme maßgeblich positiv beeinflussen.

Herkömmliche Kommunikationssysteme, die für die klassische Automatisierungspyramide konzipiert worden sind, stehen wegen der erläuterten Entwicklung immer öfter vor Herausforderungen, denn sie sind wenig flexibel und werden den Anforderungen des IoT daher nicht gerecht. Anstelle der hierarchisch strukturierten Automatisierungspyramide muss deshalb ein Standard etabliert werden, der einen flexiblen und offenen Datenaustausch zwischen den einzelnen Geräten erlaubt: das cyber-physische System, in dem von den IT-Systemen bis zum Sensor sämtliche Netzwerkteilnehmer direkt miteinander kommunizieren können. In Kombination mit der Auswertung der so entstehenden Fertigungsdaten ergibt sich eine fundierte Entscheidungsbasis für alle Bereiche des Unternehmens. Strategie- und Investitionsentscheidungen lassen sich schneller treffen und Umsatzpotenziale eher ausschöpfen.

Erhebliche Steigerung der Datenmenge

Um die generierten Daten verarbeiten und verwenden sowie die Produktion effizient betreiben zu können, spielt der reibungslose Datentransport eine entscheidende Rolle. Folglich ist es wichtig, die geeignete Netzwerkinfrastruktur mit qualitativ hochwertigen Netzwerkgeräten bereitzustellen. Das Konzept Digital Factory now von Phoenix Contact bietet mit Smart Automation Network und Connection of Smart Devices passende skalierbare Lösungen.

Die Weiterleitung der Daten und zeitgerechte Verfügbarkeit von Informationen haben einen wachsenden Einfluss auf den ökonomischen Erfolg der digitalen Fabrik. Dies impliziert die Notwendigkeit von hoch performanten Fertigungssystemen, die über leistungsstarke und nachhaltig aufgebaute Kommunikationsnetzwerke verfügen. Die dafür erforderlichen Netzwerkprodukte sowie das Know-how liefert das Smart Automation Network, das für die zukünftige Wettbewerbsfähigkeit der Anwender sorgt.

Die Integration von cyber-physischen Systemen zieht eine signifikante Steigerung der Netzwerkteilnehmer – zum Beispiel IoT-Sensoren – nach sich. Gleichzeitig kommen neue Technologien wie Cloud-Lösungen und smarte Kameraarchitekturen in den Fabriken zum Einsatz. Dadurch entstehen nicht nur größere und unübersichtlichere Kommunikationsnetzwerke, sondern auch mehr Daten, die verarbeitet und transportiert werden müssen. Mehr Komplexität und Daten resultieren jedoch unweigerlich in einem wachsenden Potenzial an Netzwerkfehlern, beispielsweise Kabel- und Verbindungsproblemen, einer hohen Broadcast- und Multicast-Last oder im ungewollten Stecken von Netzwerkschleifen. Derartige Störungen sind ohne entsprechende Maßnahmen lediglich schwer zu detektieren, was kostspielige Systemausfälle zur Folge haben kann.

Präventive Überwachung des Netzwerks

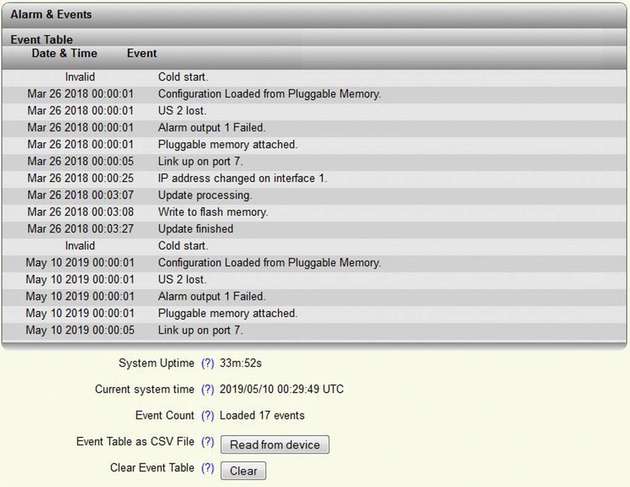

Das Smart Automation Network überträgt die Daten zuverlässig und sicher mit einer hohen Performance bis in den Gigabit-Bereich. Dabei geht Phoenix Contact die Netzwerklösungen gemeinsam mit seinen Kunden ganzheitlich an. Dazu gehören eine umfassende Analyse des Istzustands sowie die Entwicklung einer sicheren Netzwerkarchitektur in Kombination mit der Auswahl performanter Netzwerkkomponenten, etwa den Managed Switches der 2000er-Baureihe. Die Geräte unterstützen zahlreiche Management- und Diagnosefunktionen zur präventiven Überwachung eines Netzwerks sowie Auswertung auftretender Fehler. Mit einem Training des zuständigen IT- oder Instandhaltungspersonals kann das Smart Automation Network anschließend zuverlässig betrieben werden.

Um den zunehmenden Risiken von Cyber-Attacken schnell entgegenzuwirken, hat Phoenix Contact sein Serviceportfolio durch den TÜV gemäß der Norm IEC 62443 für die IT-Sicherheit industrieller Kommunikationsnetze zertifizieren lassen. Damit bietet das Unternehmen eine umfassende Kompetenz im Bereich der Netzwerktechnik, sodass den Anwendern ein hochverfügbares und nachhaltig aufgebautes Netzwerk zur Verfügung steht, welches alle Anforderungen einer Fertigungsinfrastruktur für das Internet of Things erfüllt.

Erweiterung um funkbasierte Infrastrukturen

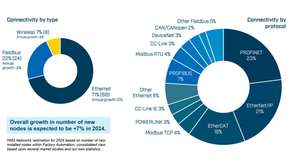

Die Hersteller von netzwerkfähigen Komponenten setzen immer häufiger auf eine drahtlose Datenübertragung. Vor diesem Hintergrund legt Phoenix Contact mit der Lösung Connection of Smart Devices den Fokus auf die Erweiterung kabelgebundener Netzwerke um funkbasierte Infrastrukturen. Auf diese Weise soll eine einfache Anbindung von Smart End Devices – zum Beispiel Smartphones und Tablets – über WLAN ebenso wie von Smart Tool Devices – wie IoT-Sensoren – via Bluetooth Low Energy (BLE) ermöglicht werden. Durch die Nutzung von Smartphones und Tablets im Produktionsumfeld lassen sich Maschinen standortunabhängig steuern und überwachen. Zusätzlich können intelligente Assistenzsysteme eingeführt werden, die durch eine effizientere Gestaltung der Maschinenbedienung und -instandhaltung zu einer höheren Verfügbarkeit, einfacheren Prozesse sowie einem geringeren Zeitaufwand beitragen. Mit Connection of Smart End Devices liefert Phoenix Contact die notwendige WLAN-Infrastruktur. Diese umfasst ein ganzheitliches Konzept auf der Grundlage des WLAN Access Points FL WLAN 1100 sowie der daran per Ethernet angekoppelten Steuerung AXC F 1152 aus dem offenen Ecosystem PLCnext Technology.

Nach der Integration kann der Anwender die einzelnen WLAN-Sessions über eine Browser-basierte Verwaltungsoberfläche starten. Benötigt ein externer Servicemitarbeiter WLAN-Zugang zu einer Maschine, lässt sich per Knopfdruck ein benutzerspezifischer WLAN Access Point öffnen, der den Zugriff nur auf diese Maschine erlaubt. Während des Vorgangs erzeugt die Steuerung AXC F 1152 im Hintergrund automatisch ein zufälliges Passwort und zeigt dieses zusammen mit sämtlichen erforderlichen Anmeldeinformationen als QR-Code auf der Verwaltungsoberfläche an. Der Servicemitarbeiter scannt den QR-Code anschließend über die Kamera seines Smart End Devices und stellt so automatisch eine Verbindung mit dem WLAN Access Point her. Die Smart End Devices lassen sich also einfach und gleichzeitig sicher in der digitalen Fabrik verwenden.

Energiesparende Nutzung von Bluetooth LE

In Bearbeitungsmaschinen kommen zunehmend IoT-Sensoren zum Einsatz. Durch Messungen der Schnittkräfte und -temperaturen ermöglichen sie eine Steigerung der Bearbeitungsgenauigkeit und folglich der Qualität. In Schraubstöcken werden die Sensoren zur Messung der Spannkraft genutzt, und in Werkzeughaltern stellen sie Daten für die Überwachung des Halterzustands bereit. Aufgrund der rotierenden Komponenten innerhalb der Maschine erfolgt der Betrieb der Sensoren mit Batterien oder Piezo-Kristallen. Die daraus resultierende begrenzte Energieverfügbarkeit bedingt die Verwendung von Bluetooth Low Energy (BLE) als Kommunikationsmedium.

Daher beinhaltet die Lösung Connection of Smart Devices ein entsprechendes Funkmodul FL BLE 1300 in Schutzart IP67/68 mit eingebauter Antenne. Das Gerät stellt eine Schnittstelle zum Auslesen und Beschreiben der IoT-Sensoren dar. Je nach Anwendungsfall arbeitet es entweder autark über eine integrierte Schwellwertanalyse oder in Kombination mit einer PLCnext-Steuerung. Mit der SPS-Lösung lassen sich die Daten mit Hilfe der PLCnext Technology weiterverarbeiten. Je nach Wunsch sind zum Beispiel Konzepte umsetzbar, in denen die Daten in die Cloud gesendet werden, wo eine Analyse in Bezug auf Predictive Maintenance stattfindet. Alternativ können die Daten an die Maschine weitergeleitet oder on-premise gespeichert werden.