Früher konnte man mit einem Telefon nur telefonieren, heute ist es ein Smartphone, mit dem man fern sieht oder seinen

Diätplan einhält. Nicht ganz so drastisch, aber ebenfalls vielfältig entwickeln sich Automatisierungskomponenten. Gleichzeitig sinkt die Zahl der technischen Spezialisten. Ein Grund dafür ist, dass Komponenten in neue Bereiche und Applikationen vordringen und es keine Fachleute für diese Geräte gibt. Tobias Unger, General Manager Drives & Motion bei Yaskawa, schätzt, dass die Spanne zwischen hoch- und niederqualifizierten Mitarbeitern immer größer wird, während die Anzahl der Mitarbeiter mit konkretem Anwenderwissen sinkt. „Als Antwort darauf sind selbsterklärende Bedienungen, Implementierung und Parametrierung wichtige Aspekte – auch bei unseren Frequenzumrichtern“, so Unger weiter.

Diese Tendenz war ein wichtiges Thema bei der Entwicklung des Frequenzumrichters GA700. So stand eine einfache Bedienung im Fokus: „Auch ohne Spezialkenntnisse in der

Inverter- oder Antriebstechnik, nur mit geringen Vorkenntnissen, kommt man sehr schnell zu seiner Applikation“, verspricht Unger. Zum Beispiel erleichtern eine geführte Inbetriebnahme, ein Setup-Wizard, ein Daten-Login, eine Echtzeituhr oder ein Bluetooth-Interface die ersten Schritte. Gleichzeitig wurde die Mechanik deutlich vereinfacht und verbessert, etwa mit Stecklösungen ohne zusätzliche Mechanik-Kits. Diese Änderungen basieren auf Kunden-Feedback.

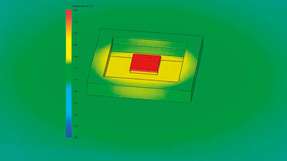

Kompakt gebaut

Allerdings bleibt der Umrichter zur Vorgängerserie kompatibel. Das ist eine Erleichterung für Anwender, die dadurch ihre Schaltschränke nicht umbauen müssen. „Bis 18,5 kW blieb die Grundfläche gleich, über 18,5 kW konnten wir die Geräte um bis zu 45 Prozent verkleinern – obwohl wir weitere Komponenten integriert haben. In dem Zuge änderten wir gleich die Form noch ein wenig, so dass mehrere Umrichter direkt nebeneinander platziert werden können“, schildert Unger. Das sei günstiger für die Kabelführungen und verbessere zudem auch noch die Installationszeit. Wird das Gerät falsch angewendet oder gibt es Probleme mit der Applikation, meldet sich eine interne Diagnose, die den Anwender zum Problem führt. Bei Fehlern während der Inbetriebnahme der Geräte zeigt der Frequenzumrichter diesen Fehler im Wizard an und gibt dem Anwender Hinweise zur Lösung. „Natürlich nur soweit der Fehler auch erkannt werden kann“, erklärt Unger. „Eine zu geringe Soll-Drehzahl ist ein logischer Fehler der Applikation, den kann das Gerät selbstverständlich nicht erkennen.“ Treten im Betrieb Fehler auf, werden diese auch mit entsprechenden Hinweisen dargestellt. Das erfolgt über eine verbesserte Selbstdiagnose des Umrichters.

Tuning ist out

Einfacher wird auch die Motorerkennung. War bisher Autotuning das Maß der Einfachheit, braucht der GA700 das schon nicht mehr. Beim Motor-Autotuning misst der Umrichter die Antriebseigenschaften des angeschlossenen Motors und stellt seine Regelparameter selbst ein, meist bei einem Testlauf. „Bei der neuen Umrichter-Generation gibt man lediglich die wenigen Daten vom Typenschild des Motors ein. Alles für die Regelung erforderlich ermittelt der GA700 im Hintergrund. Das merkt man gar nicht“, beschreibt Unger den Vorgang. Dazu ist im Umrichter eine Datenbank der Kennzahlen gängiger Motoren hinterlegt. Egal ob Asynchron-, Permanentmagnet- oder Synchron-Reluktanzmotor, mit dem neuen Umrichter können sie alle betrieben werden.

Interaktiv ansteuern

Das Parametermanagement wurde modernisiert und durch Apps und Cloud-Services unterstützt. Wobei man von der Cloud nicht direkt auf das Gerät zugreifen kann, das sei eher Zukunftsmusik, meint Unger: Möglich wäre es natürlich, aber die Sicherheitsvorkehrungen sind in Unternehmen oft noch nicht so weit. Daher beschränken sich die Cloud-Services darauf, aktuelle Manuals, Application Notes oder Infos über spezielle Zusatz-Software auszulesen. Dazu hat jedes Gerät seinen QR-Code. So ließen sich Umrichter per Smartphone oder Tablet parametrieren und steuern. Einmal den Code eingelesen, kann ein Anwender den Umrichter bedienen, obwohl der am anderen Ende der Maschine steht. So bleibt der Blick auf den Produktionsprozess gerichtet.

Der zweite positive Aspekt der Cloud-Anbindung ist BtO (Build to order). „Damit kann man problemlos exakt das gleiche Gerät mit identischer Konfiguration noch mal bestellen. Einfach den QR-Code des benutzten Umrichters einlesen und über die App landet der Auftrag bei uns“, beschreibt Unger den Vorgang. Auf Wunsch wird sogar der Parametersatz in der Cloud eines Dienstleisters abgelegt, damit Anwender ihn jederzeit auf ihr mobiles Endgerät laden und dann direkt in das neue, identische Gerät oder über die Steuerung einspielen können.