Idealerweise beobachten Lebensmittelhersteller alle Prozessstufen aus der Perspektive der Qualitätssicherung. Dabei ist es sinnvoll, ein HACCP-Konzept zugrunde zu legen: Dort sind verschiedenste Risiken erfasst, kritische Kontrollpunkte lokalisiert und Grenzwerte definiert. Ein verankertes integrales ERP-System dient dabei der Steuerung und dokumentiert neben allen produktionsrelevanten, betriebswirtschaftlichen Daten auch die hygienischen Aspekte. Zugleich erfüllt es gesetzliche Auflagen.

Entstanden ist die Idee der „Hazard Analysis and Critical Control Points“ (übersetzt: „Risikobasierende Gefahrenanalyse“) bei der NASA im Jahr 1958. Man wollte Richtlinien für die Herstellung, Lagerung und Verarbeitung von Weltraumnahrung erstellen.

Später wurden die Grundsätze von der Codex-Alimentarius-Commission der WHO übernommen: Gefahrenanalyse – kritische Kontrollpunkte – Grenzwerte – kontinuierliche Überwachung – Korrekturmaßnahmen – Dokumentation – regelmäßige Verifizierung. In der EU ist die Verpflichtung zu HACCP seit 2006 in der Verordnung (EG) Nr. 852/2004 über die Lebensmittelhygiene geregelt.

Die EHEDG kommt ins Spiel

Prozessmaschinen für die Lebensmittelproduktion müssen hygienische Mindestanforderungen erfüllen, um HACCP umsetzen zu können. Hier kommt die EHEDG-Stiftung (European Hygienic Engineering and Design Group) ins Spiel, mit ihrem Hauptziel, die Lebensmittelsicherheit zu fördern. Das geschieht durch Hilfestellungen für Lebensmittelbetriebe zur Umsetzung der gesetzlichen Hygienevorgaben.

Mitglieder der EHEDG sind Gerätehersteller, Lebensmittelproduzenten, Forschungsinstitute und Gesundheitsbehörden. Insofern unterstützt sie auch die europäische Gesetzgebung bei der Erarbeitung von Lebensmittelhygiene- und Maschinenrichtlinien. Die EHEDG erarbeitet ebenfalls Empfehlungen zu Konstruktionswerkstoffen und deren jeweilige Eignung, wenn sie mit verschiedensten Lebensmitteln in Kontakt geraten.

Entsprechende Leitlinien werden von der EHEDG erörtert, publiziert und vermittels Seminaren gelehrt. Lebensmittelmaschinen- und Apparatebauer sind gut beraten, den Konstruktionsempfehlungen der EHEDG zu folgen und sich gegebenenfalls mit ihren eigenen Konstruktionsideen in den Beschlussgremien einzubringen. Die EHEDG bietet Maschinen- und Anlagenbauernbauern an, ihre Komponenten nach Hygienic-Design-Anforderungen bewerten und zertifizieren zu lassen.

Darüber hinaus ist die EHEDG bemüht, sich mit der US-amerikanischen Regierungsbehörde NSF (National Sanitation Foundation) und der gemeinnützigen amerikanischen Organisation 3-A SSI (3-A Sanitary Standards) auszutauschen, um auch auf internationaler Ebene gemeinsame Handlungsstrukturen zu erarbeiten.

So arbeiten vertikale Präzisionsmischer

Präzisionsmischer für trockene und feuchte Lebensmittelgüter sind in der Lebensmittelproduktion weltweit tausendfach im Einsatz. Nahezu sämtliche in Europa angebotenen Lebensmittelmischer halten dabei die hygienischen Mindestanforderungen ein. Einige europäische Maschinenbauer erfüllen sogar Hygieneanforderungen, die über die Richtlinien der EHEDG und der 3-A SSI weit hinausgehen um die Betreiber von Hygienerisiken zu entlasten. Zu ihnen zählt auch das Unternehmen Amixon mit Sitz in Paderborn.

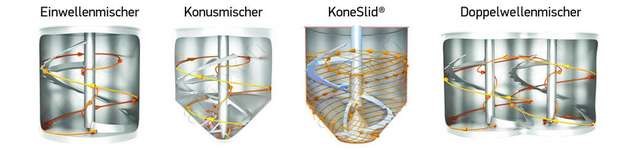

Das Mischgefäß der vertikalen Mischer ist aufrechtstehend. Im Zentrum des Mischraums rotieren Helix-Mischwerkzeuge in der patentierten SinConvex-Ausprägung und erzeugen eine raumbeherrschende Verströmung der Güter. Das Schraubenband erfasst die Mischgüter in der Peripherie des Mischraums und fördert sie aufwärts. Oben angekommen fließen die Güter im Zentrum des Mischraums wieder abwärts.

Trockene, feuchte oder suspendierte Güter werden so unabhängig von differierenden Partikelgrößen, Schüttdichten und Fließeigenschaften in Form einer klassischen Schubströmung – also bei geringer Drehfrequenz – ideal durchmischt. Der Vorgang erfolgt maßgeblich in den Grenzbereichen zwischen den zwei Makroströmungen.

Aufgrund der geometrischen Eigenschaften des Mischwerkzeugs werden so nach ungefähr 30 bis 200 Mischwerkumdrehungen technisch ideale Mischgüten erzeugt, die in der Praxis nicht mehr verbesserbar sind.

Alles fugenfrei verschweißt und verschliffen

Die vorstehend dargestellten Mischsysteme haben unterschiedliche Einsatzschwerpunkte, weisen aber die gleichen Hygienemerkmale auf. Sie mischen extrem schonend bei geringer Drehfrequenz und vermeiden Produkterwärmung sowie „Produktanreibungen“ an der Mischraumwandungen.

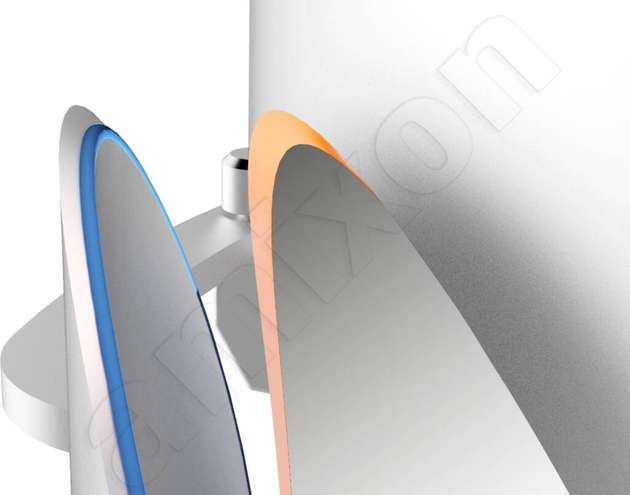

Die Mischwerkzeuge sind nur oben gelagert und angetrieben; es gibt keine Abdichtung im Mischraumboden. Sie sind fugenfrei verschweißt und verschliffen. Die gasdichte Wellenabdichtung ist als PTFE-Lippendichtung ausgebildet und, sowohl trocken als auch nass, mikrobiologisch beherrschbar. Auch der Mischraum ist fugenfrei verschweißt und verschliffen. Die unterseitigen Verschlussorgane dichten totraumfrei und gasdicht.

An dieser Stelle sei auf besondere Eigenschaften des Konusmischers hingewiesen. Er realisiert ideale Mischgüten bereits bei Füllgraden von fünf bis zehn Prozent. Sogenannte Multi-Step-Mischvorgänge werden gern bei komplexen Stoffgemischen in der Aromen- und Gewürzindustrie angewandt: Zunächst erfolgt eine Teilbefüllung, dann eine Intensivvermischung bei dosierender Hinzugabe von Flüssigstoffzugaben. Nach Erhalt einer idealen Mischgüte werden anschließend empfindliche Komponenten zugegeben, die bei geringer Drehfrequenz besonders sanft „untergehoben“ werden.

Diese Vorgehensweise ersetzt Kleinmischer, mit denen sogenannte Vormischungen erzeugt werden. Bedingt durch die konische Bauart werden die Schüttgüter bei langsam rotierendem Mischorgan entmischungsfrei ausgetragen – bei frei fließenden Gütern bis zum letzten Rest.

EHEDG-, FDA- und GMP-Anforderungen erfüllen

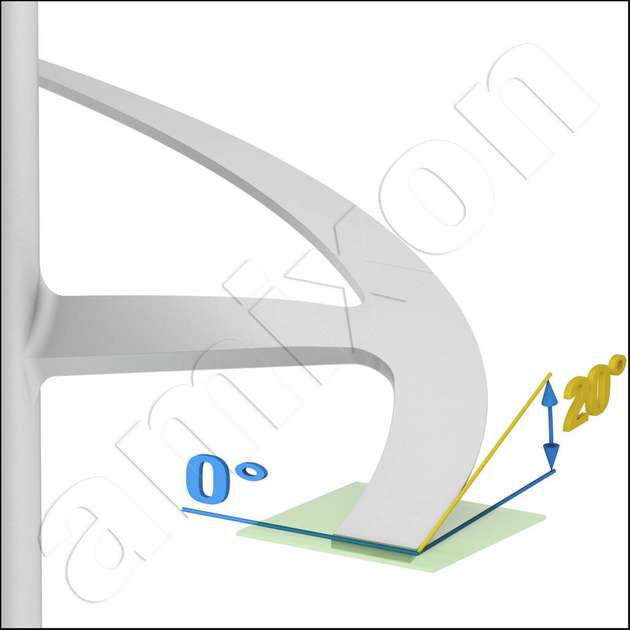

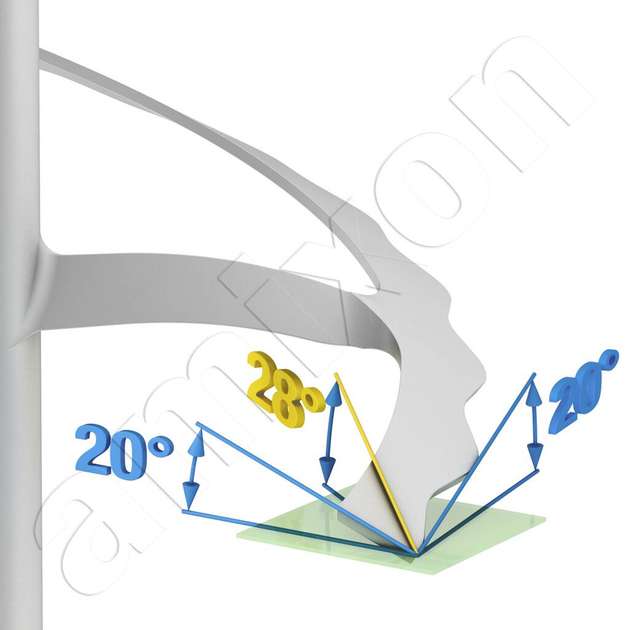

Nachstehende Konstruktionsdetails erschließen einen erweiterten Nutzen des Mischbetriebes. Schauen wir uns beispielsweise die Inspektionstüren der Mischer an: Sie sind großformatig, lassen sich extrem schnell öffnen und schließen und sind dauerhaft gas- und flüssigkeitsdicht. Das Interessanteste an den Türen aber ist die Lage der O-Ringdichtung. Sie liegt besonders nah an der Kontur des Mischraums und ist insofern totraumfrei. Die automatische Nassreinigung des Mischers geschieht im Gegensatz zu Standard-Inspektionstüren besonders zuverlässig.

Amixon-Mischer erfüllen die Vorgaben der EHEDG und des FDA und somit höchste Ansprüche für die hygienischen Aufbereitung von hochwertigen pulvrigen Gütern wie Aromen, Back-Premixes, Nährmitteln, Gewürzen, diätetischen Lebensmitteln, Babyfood und Pharmazeutika. Darüber hinaus entsprechen sie allen Anforderungen der GMP-Standards.