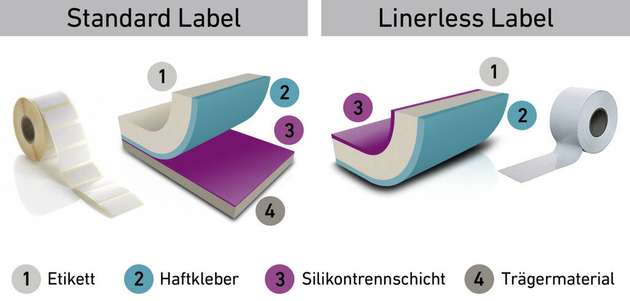

Der Paradigmenwechsel, der beispielsweise mit dem neuen, vollautomatischen Eco-Labeller Logomatic 410 Linerless in der Kennzeichnungstechnik einhergeht, basiert ganz wesentlich auf einer Gemeinschaftsentwicklung von Evonik und Logopak. Beide Unternehmen haben zusammen für das Linerless-Etikettenmaterial eine spezielle Silikonbeschichtung – Tego RC 730 – für die Etikettenoberseite entwickelt. Sie gewährleistet ein zuverlässiges und störungsfreies Spenden der Etiketten. Dies wiederum ermöglicht es, vollständig auf das bislang erforderliche Trennträgermaterial zu verzichten.

„Kein Trägermaterial = kein Abfall“ – so einfach klingt die Rechnung beim Eco-Labelling auf den ersten Blick. Doch hinter der Gleichung steckt weit mehr. Dass beim Eco-Labelling Trägermaterial in der vollen Länge des Etikettenmaterials entfällt und auch nicht aufwendig entsorgt werden muss, ist das eine. Das andere ist, dass gleichzeitig die Lauflänge pro Rolle um bis zu 60 Prozent größer ist – jede Etikettenrolle weist also eine im Vergleich zu herkömmlichen Thermotransfer-Rollen bessere Nutzkapazität auf.

Dadurch können die Rollen in entsprechend größeren Zeitintervallen gewechselt werden. Zudem müssen Anwender für ein bestimmtes Etikettiervolumen auch weniger Etikettenrollen beschaffen. Dadurch wird im Lager weniger Stellfläche für das Verbrauchsmaterial benötigt.

Bei der physischen Beschaffung von Linerless-Etiketten kann pro Karton oder Palette also mehr nutzbares Etikettenmaterial anstatt unnötigem Trägermaterial transportiert werden. Dies spart Aufwand und CO2 in der Beschaffungs- und Nachschublogistik.

Flexibel, DSGVO-konform, wirtschaftlich

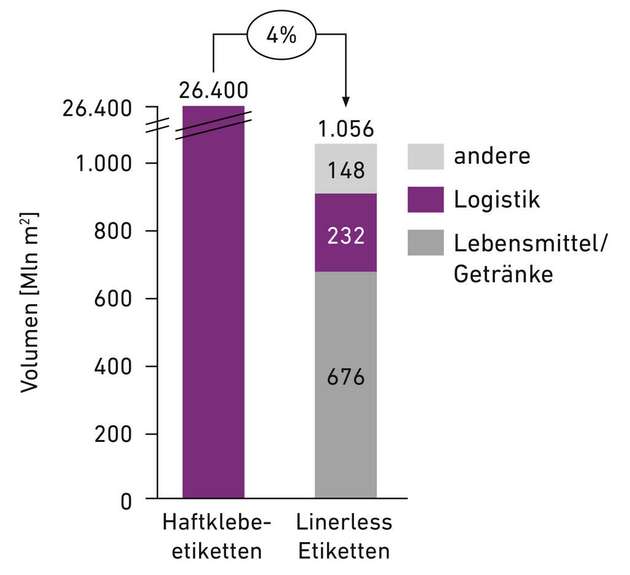

Das Beispiel E-Commerce verdeutlicht die Vorteile in puncto Nachhaltigkeit. So versendet der Online-Handel allein in Deutschland pro Jahr über eine Milliarde Pakete, Tendenz steigend. Eine abfallfreie Etikettierung kann hier – allein durch die höhere Lauflänge und Kennzeichnungskapazität pro Rolle – mehrere Hundert Lkw-Transporte in der Beschaffungs- und Nachschublogistik einsparen. Die Linerless-Kennzeichnung vermeidet dabei zugleich über 1.000 t Abfall und fast 5.000 t CO2 bei Herstellung, Recycling und Verbrennung von Trägermaterialabfall.

Die Linerless-Technologie von Logopak ermöglicht – ohne Geschwindigkeitseinbußen – eine in dieser Form neue Flexibilität beim Etikettieren. So können mit dem Logomatic 410 Linerless Etiketten bei Etikettenbreite bis 105 mm mit bis zu 1.000 m Medienlauflänge auf genau die Länge geschnitten werden, die für die Kennzeichnung des Produktes erforderlich ist und die vom Druckjob vorgegeben wird.

Das Anpassen des Etikettenformats an die Druckinhalte optimiert den Materialeinsatz: So können beispielsweise die unterschiedlich langen Etiketten verschiedener Kurier-, Express- und Paketdienste materialsparend in ihren spezifizierten Maßen gedruckt werden. Zudem entfällt das Vorhalten und Wechseln von Etikettenrollen für die verschiedenen Dienstleister. Schließlich spart sich der Anwender das Handling von Thermotransfer-Rollen und die Sorgen einer DSGVO-gerechten Entsorgung des Trägermaterials – denn dieses enthält die Negativ-Druckinformationen aller erzeugten Etiketten.

Unter dem Strich sind durch Eco-Labelling-Lösungen wie den Logomatic 410 Linerless Kosteneinsparungen in Größenordnungen bis zu zehn Prozent möglich. Diese resultieren aus selteneren Produktionsstopps durch die längere Laufleistung, der Vermeidung von Kosten für die Entsorgung und das Recycling des Trägermaterials, aus einer wirtschaftlich effizienteren Beschaffung, Lagerhaltung und Logistik für die Etiketten sowie einer optimierten Systemtechnik. Nachhaltigkeit zahlt sich also aus.

Erfahrungen aus Getränke-, Pharma- und Papierindustrie

Außerdem ist die Umweltbilanz bei Produkten und Prozessen aller Art heute ohnehin zu einer zentralen Anforderung geworden, oftmals definiert in Kategorien wie artgerechter Tierhaltung, zertifiziertem Bio-Anbau, Ressourcenschonung, Materialeinsparung oder Abfallvermeidung. Damit rückt auch das Eco-Labelling seit Jahren immer stärker ins Bewusstsein.

Linerless-Etikettieren ist daher nicht neu bei Logopak – das Unternehmen beschäftigt sich seit geraumer Zeit nicht nur generell mit der nachhaltigen Gestaltung der eigenen Produkte, Systemlösungen und Technologien. Die erste Branche, die Linerless-Kennzeichnungslösungen mit Logopak umsetzte, war die Getränkeindustrie, gefolgt von der Pharma- und der Papierindustrie.

In dieser Zeit ist ein hohes Maß an Linerless-Expertise in der Karton-, Verpackungs-, Kleinsendungs- und Palettenkennzeichnung entstanden. Sie bezieht sich unter anderem auf die Vor- und Nachteile von Druckverfahren, auf Haft-, Verarbeitungs- und Schneideeigenschaften, auf die Haltbarkeit und Bedruckungsqualität von thermischen Papieren, auf die dauerhafte Lesbarkeit von Druckinformationen sowie auf die jeweiligen Kennzeichnungskosten.

Zusammenarbeit mit Evonik

Diese Expertise brachte Logopak in die Entwicklung der neuen Silikonbeschichtung Tego RC 730 mit ein. Das Spezial-Acrylat ermöglicht – als wesentliche Zutat einer Drei-Komponenten-Trennbeschichtungsmischung – durch seine Barriereeigenschaften die Verwendung von nicht vorbeschichteten Thermopapieren in Linerless-Applikationen.

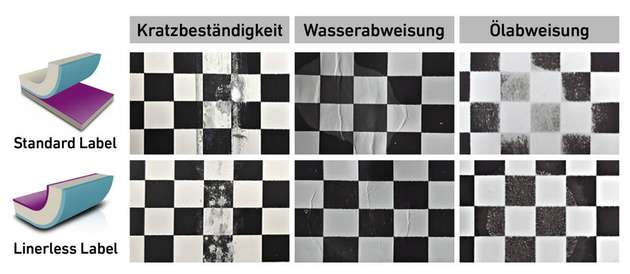

Gleichzeitig bietet die lösungsmittelfreie Mischung über die Zeit sehr stabile Trenneigenschaften sowie eine hervorragende Verträglichkeit mit dem Haftklebstoff der trägerlosen Etiketten. Dabei schützt die innovative Silikonbeschichtung die Etikettenoberfläche und die Bedruckung, wodurch die Kennzeichnung länger lesbar bleibt.

Aber nicht nur die Verarbeitungsqualität in Etikettiersystemen wie dem Logomatic 410 Linerless setzt neue Maßstäbe, sondern auch die Kennzeichnungsqualität. Die Silikonbeschichtung ist wasser- und ölbeständig. Als Schutzschicht ist sie sehr unempfindlich gegenüber mechanischen Einflüssen. Ihre Kratzfestigkeit ist höher als bei Thermo-Direkt-Papieren und Top-Coated-Etiketten. Auch bei hohen Druck- beziehungsweise Vorschubgeschwindigkeiten bis 200 mm/s ist eine ausgezeichnete Druckqualität mit optimaler Kantenschärfe der Kodierung gewährleistet.

Obwohl noch relativ neu, hat daher die neueste Eco-Labelling-Technologie in Gestalt des Etikettiersystems Logomatic 410 Linerless bereits in der Lebensmittelindustrie sowie in Distributions- und Versandzentren erfolgreich Fuß gefasst.

Benchmark der Linerless-Etikettierung

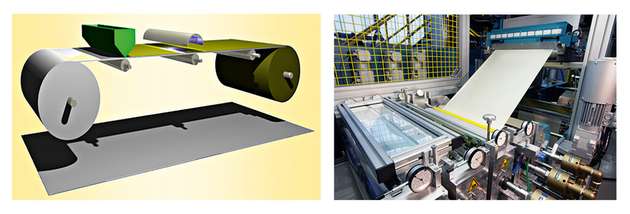

Mit dem Logomatic 410 Linerless hat Logopak eine Reihe technischer Herausforderungen gemeistert. Das Etikettiersystem, das zunächst zur Kennzeichnung von Sekundär- und Versandverpackungen entwickelt wurde, verfügt über eine Print Engine als Schnellwechselsystem mit einer völlig neu konzipierten Schneideeinheit. Sie ist als erste ihrer Art seitlich offen und vereinfacht die Bedienung des Etikettiersystems zusätzlich.

Der Vier-Zoll-Cutter ist in der Lage, die mit aktiviertem Haftkleber beschichteten Etiketten zuverlässig zu schneiden, ohne dass anhaftendes Material den Etikettierprozess stört. Die ersten Cutter haben bereits erfolgreich weiter über zwei Millionen Schnitte bei einer Etiketten-Gesamtlauflänge von mehr als 220 km vorgenommen und ihre Leistungsfähigkeit im industriellen Einsatz bewiesen. Später sollen eine Sechs-Zoll-Variante für die Palettenetikettierung sowie eine Acht-Zoll-Ausführung für Spezialanwendungen folgen.

Eine weitere Schlüsselfunktion im neuen Logomatic 410 Linerless kommt der Druckkopfwalze zu. Hierfür wurde eine neue Gummimischung entwickelt, die ein sicheres maschinelles Handling der Linerless-Etiketten ermöglicht. Zudem kann der Kunde die Druckwalze bei diesem Druckkopf bei Bedarf schnell und einfach selbst wechseln. Die Gegendruckwalze wurde für den aktuell eingesetzten Hotmelt-Haftkleber optimiert. Dieser ermöglicht es, auch qualitativ schlechte Kartonagen mit den Linerless-Etiketten zu bekleben.

Nachhaltig, flexibel, zuverlässig und kostengünstig kennzeichnen – mit der Linerless-Etikettiertechnologie des Logomatic 410 Linerless stimmt die ökologische wie auch die ökonomische Bilanz.

%20Photography%20Christian%20Krinninger_2.jpg)