Steuerungstechnik und Komponenten, die in der Fabrikautomation zum Einsatz kommen, werden immer häufiger in prozesstechnischen Anlagen verwendet. Ihr Anwendungsbereich liegt vorwiegend dort, wo nur einfache Aufgaben effizient und kostengünstig zu erfüllen sind, beispielsweise in Förder- oder Abfüllanlagen.

Kritische Anforderungen werden weiterhin von Distributed-Control-Systemen (DCS), also Leitsystemen, und speziellen I/Os umgesetzt. Diese Tatsache verdeutlicht, dass die aus der Fabrikautomation stammenden Technologien zusätzlichen Ansprüchen gerecht werden müssen, wenn sie sich in der Prozesstechnik etablieren wollen.

Vor diesem Hintergrund hat Phoenix Contact im Frühjahr 2020 ein neues Konzept vorgestellt, das die Rahmenbedingungen prozesstechnischer Anlagen mit der Modularität seiner bestehenden Automatisierungslösungen kombiniert und in der Zone 2 installiert werden kann.

Forderungen und Wünsche der Branche

Sei es im Bereich Pharma, Chemie, Lebensmittel, Life Science, Umwelt, Wasser/Abwasser oder Öl und Gas: Die Digitalisierung der Prozessautomation erfordert eine Spezifikation, welche den Anforderungen der Anwender entspricht. Im Vorfeld der Achema veröffentlicht die Nutzerorganisation Profibus & Profinet International (PI) jeweils eine neue Ausgabe des Whitepapers „Profinet – Die Lösungsplattform für die Prozessautomatisierung“, in dem sämtliche Wünsche der Branche aufgelistet sind.

In der letzten Version vom Juni 2018 werden neben höchster Zuverlässigkeit und Verfügbarkeit eine Eignung für große Mengengerüste mit 10.000 und mehr Geräten, die einfache Handhabung, störungsfreie Eingriffe im laufenden Betrieb sowie Systemflexibilität und -redundanz verlangt. Zudem sollen sich die Geräte im Ex-Bereich im Zusammenspiel mit Ex-i-Komponenten einsetzen lassen.

Ferner wird bei einem Technologiewechsel Investitionsschutz für die Bestandsanlagen gefordert. Abgesehen von der weiteren Nutzung vorhandener Feldbussysteme, wie Profibus PA, und prozessspezifischer I/O-Signale, beispielsweise von der Namur-Sensorik oder HART-Feldgeräten, sprechen sich die Anwender für die zukünftige Verwendung von Ethernet APL (Advanced Physical Layer) aus. Will heißen: eine Zwei-Draht-Ethernet-Anbindung bis zum im Ex-Bereich verbauten Feldgerät.

Unterstützung der relevanten Feld-Protokolle

Um diese und andere Anforderungen realisieren zu können, musste Phoenix Contact für die entsprechenden Geräte sowohl mechanisch als auch elektronisch ein neues Backplane-System entwickeln. Modularität spielte dabei eine wichtige Rolle.

Außerdem hat das Team existierende Verdrahtungskonzepte berücksichtigt, um den vorhandenen Platz sowie die Regeln der Eigensicherheit einzuhalten. Darüber hinaus wurden die Rahmenbedingungen beachtet, die mit der Migration bestehender Brownfield-Anlagen sowie der Errichtung neuer Greenfield-Applikationen einhergehen.

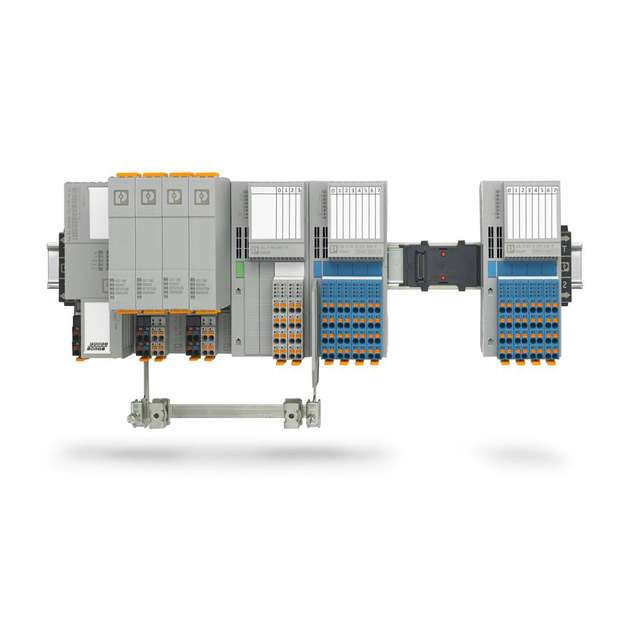

Die neue Lösung, das hochverfügbare Remote-I/O-System Axioline P, wird über das Profinet-Protokoll an das jeweilige Leitsystem angekoppelt. Es stellt selbst den Feldanschluss zu Profibus-PA-, HART- und Namur-Geräten sowie einfachen I/O-Modulen her.

Eine Axioline-P-Station setzt sich aus einem Profinet-Buskoppler, digitalen und analogen I/O-Modulen sowie Profibus-PA-Schnittstellen zusammen. Die Profibus-PA-Schnittstellen bestehen wiederum aus einem Basisgerät sowie ein oder zwei Feldbus-Versorgungsmodulen. Über einen High-Power-Trunk können so bis zu acht Profibus-PA-Segmente versorgt werden. Dieser Ansatz erlaubt die Umstellung vorhandener Profibus-PA-Segmente auf Profinet, ohne dass ein Profibus-DP-System als Zwischenschritt eingesetzt werden muss.

Zugriff auf weitere Gerätedaten

Die Namur- und HART-I/Os stehen als Standard- oder eigensichere Variante zur Verfügung, die nur durch eine kleine Trennplatte innerhalb einer Station voneinander separiert werden müssen. Während die Eingangsmodule acht oder 16 Kanäle umfassen, bieten die Ausgangsmodule vier Kanäle.

Die Axioline-P-Station lässt sich folglich flexibel an die entsprechenden Gegebenheiten anpassen. Über die analogen Ein- und Ausgänge mit 4…20 mA und HART-Kommunikation können jetzt direkt Daten mit den HART-Feldgeräten ausgetauscht werden. Neben den typischen Messgeräten für Durchfluss, Druck und Füllstand ist der Anschluss von Magnetventilen sowie Multivariablen-Ausgangsmodulen möglich.

Abgesehen von den Primärvariablen (Primary Value, PV) erhält der Anwender nun Zugriff auf drei weitere von den Geräteherstellern bereitgestellte Variablen. Die Sekundär-, Tertiär- und Quartärwerte erteilen unter anderem Auskunft über die Historie des Geräts sowie seine Nutzung, die Temperatur und Laufzeit. Zusätzliche HART-Daten lassen sich azyklisch über sogenannte HART-Commands abrufen.

Sogar einfachen Näherungssensoren kann in prozesstechnischen Anwendungen eine große Bedeutung zukommen. Denn mit einem sogenannten Namur-Sensor ist feststellbar, ob der Signalpfad zum Sensor einen Kurzschluss aufweist oder eine getrennte Leitung existiert. Deshalb hat Phoenix Contact die Überwachung entsprechender Sensorik in die jeweiligen digitalen Eingangsmodule integriert. Einfache I/Os können in Zone 2 angekoppelt werden. Handelt es sich um eigensichere I/Os gemäß Ex ia, reicht der Anschluss bis in Zone 0.

Alle Module unterstützen einen erweiterten Temperaturbereich von -40 bis 70 °C.

Anbindung von acht Profibus-PA-Segmenten

Aufgrund der neu konzipierten Backplane lassen sich verschiedene I/O-Module mit bis zu acht Profibus-PA-Segmenten an den Profinet-Buskoppler anbinden. Zudem ist ein integrierter Versorgungspfad für die Modulelektronik geschaffen worden, was den Verdrahtungsaufwand bei der Installation in Verteiler- oder Schaltschränken erheblich reduziert.

Ferner können die im Bereich der Eigensicherheit geforderten Sicherheitsabstände zwischen der Modulversorgung und den I/O-Signalen eingehalten werden. Und es steht mehr Platz zur Verfügung, da die oberhalb der Module notwendige herkömmliche Versorgungsverkabelung entfällt.

Wie bereits erwähnt, werden die Standard- und eigensicheren I/O-Module durch eine Trennplatte voneinander separiert. Hier empfiehlt es sich, die eigensicheren I/Os am Ende der Axioline-P-Station zu installieren. Die eigensichere Signalverkabelung wird in der Regel getrennt von den normalen Signalleitungen in blauer Farbe ausgeführt.

Verfügbarkeit durch Redundanz und Hot Swapping

Für eine zuverlässige Kommunikation unterstützt das Axioline-P-System die Redundanz-Variante S2 des Profinet-Protokolls. Im Rahmen der Systemredundanz umfasst der Buskoppler zwei Profinet-Ports, über die er an zwei unterschiedliche Steuerungen angekoppelt ist. Die Kommunikationsverbindung kann über ein oder zwei Kabel realisiert werden. Ist eine Verbindung gekappt, erfolgt eine unterbrechungsfreie Umschaltung auf die andere Verbindung. Die Redundanz-Variante R1 ist im System vorgesehen und steht ab einem nächsten Release bereit.

Eine hohe Verfügbarkeit wird außerdem durch die Hot-Swap-Fähigkeit der Lösung erreicht. Das bedeutet, dass der Anwender einzelne I/O-Module im laufenden Betrieb austauschen kann, ohne dass es zu einer Unterbrechung in der Kommunikation kommt. Dies wird durch die Funktion „Dynamic Reconfiguration“ umgesetzt, die auch das nachträgliche störungsfreie Einfügen neuer Module ermöglicht. Im Axioline-P-System führt das Entfernen eines Moduls dazu, dass der Backplane-Steckverbinder den Bruch „heilt“, indem er die verursachte Lücke überbrückt.

Das hochverfügbare I/O-System lässt sich weltweit in explosionsgefährdeten Bereichen verwenden. Für den nordamerikanischen Markt ist es gemäß UL Class 1 / Division 2 zertifiziert, während die Zulassung gemäß IECEx und Atex den Einsatz in den anderen Ländern der Erde erlaubt.

Als Bestandteil der bewährten Axioline-Produktfamilie lassen sich mit dem Axioline-P-System innovative Lösungen in vielen Bereichen der Prozesstechnik ausführen.