Seit Jahrtausenden beherrscht die Menschheit die Kunst, Fleisch durch Pökeln, Trocknen und Räuchern haltbar zu machen. Durch die Vereinigung von Fleisch mit Salz, Feuer, Luft und Gewürzen entsteht Speck. Dieser ist besonders in alpinen Regionen als energiereicher Imbiss beliebt.

Der echte Tiroler Speck entsteht durch eine Mischung aus der nordischen Räucher- und der mediterranen Trockenmethode mit wenig Salz und kaltem Rauch, viel frischer Luft und einer mehrwöchigen Reifezeit. Erkennbar ist er an einer geschützten geografischen Angabe. Bekanntester und größter Hersteller von Tiroler Speck ist Handl Tyrol. Das 1902 gegründete Familienunternehmen produziert mit etwa 550 Mitarbeitern an vier Standorten jährlich rund 15.000 t original Tiroler Speck-, Schinken-, Rohwurst- und Bratenprodukte, die es in 25 Länder exportiert.

Die Herstellung der fertigen Produkte aus Tiroler Speck für den Verkauf im Einzelhandel ist ein mehrere Monate dauernder Prozess. Die angelieferten Fleischstücke kommen nach dem Einsalzen drei Wochen lang in den Pökelraum und werden anschließend bei rund 20 °C mit Buchenholz kalt geräuchert. Anschließend werden sie acht bis 16 Wochen lang luftgetrocknet. Dabei verlieren die Fleischstücke rund 40 Prozent ihrer ursprünglichen Masse. Nach dem Formen und Zurichten der Teile erfolgen das Schneiden und die Verpackung.

Angesichts neuer Märkte und steigender Nachfrage entschloss sich Handl Tyrol dazu, für die Herstellung der Kernprodukte Schinken und Karreespeck eine neue Produktionsstätte zu errichten. „Die bewährten, schonenden und zum Teil vorgeschriebenen Produktionsverfahren sollten beibehalten werden“, beschreibt Karl Christian Handl, geschäftsführender Gesellschafter von Handl Tyrol, die Ziele des Projekts. Zugleich sollte ein hoher Automatisierungsgrad nach den Grundsätzen von Industrie 4.0 die flexible und energieeffiziente Produktion großer Mengen ermöglichen und die Erfüllung der hohen Qualitätsziele und der Nachweispflichten erleichtern.

Vorqualifikation in bestehenden Werken

Mit dem Ziel, die Gebäudetechnik in die Gesamtautomatisierung einzubeziehen, hatte Handl bereits vor der Errichtung der neuen Speckproduktion seine bisherigen Standorte mit einem Leitsystem ausgestattet. „Bei der Bestandsaufnahme zeigte sich die breite Vielfalt der vorhandenen Steuerungs- und Automatisierungssysteme, die einzubinden waren“, erinnert sich Rainer Haag, Geschäftsführer des Copa-Data-Silver-Partners Ematric. „Wegen seiner Fähigkeiten zur Kommunikation mit praktisch jedem denkbaren Fremdsystem fiel die Wahl auf Zenon.“

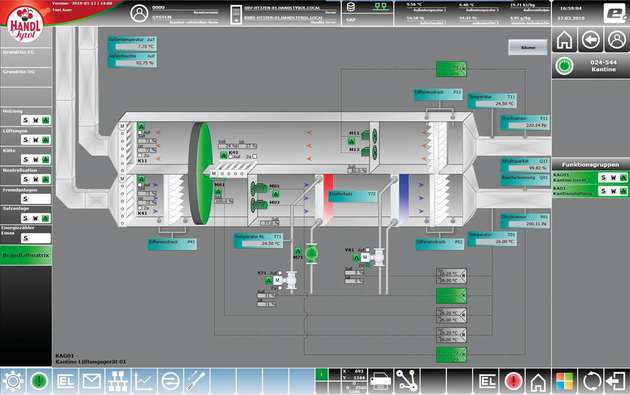

Auf Basis der bewährten Softwareplattform von Copa-Data entstand zunächst ein Leitsystem für Heizung, Lüftung, Kühlung und weitere gebäudetechnische Einrichtungen, die einen direkten Einfluss auf die Produktion haben. Über mehrere Jahre hinweg integrierten die Automatisierungsspezialisten von Ematric nach und nach immer mehr Bestandsanlagen. So entstand auf der Basis von Zenon ein umfassendes, standortübergreifendes Anlagen- und Gebäudeleitsystem.

Einheitliche Systemwelt als Ziel

Ein Ziel der Planung für das neue Produktionswerk war, Produktionsanlagen und Gebäudetechnik in eine Gesamt-Anlagenautomatisierung zu integrieren. Eine einheitliche Systemwelt mit einem übergeordneten Leitstand sollte nicht nur die Produktionsabläufe steuern, sondern auch einen einfachen und Fehler vermeidenden Datenaustausch mit dem ERP-System gewährleisten. Eine weitere Erwartung an die Systemausstattung war, den Aufwand für die Erstellung der Dokumentation zur Erfüllung der umfangreichen Nachweispflichten erheblich zu senken.

„Wir hatten in den Bestandswerken mit der Software Zenon und der Implementierung durch Ematric hervorragende Erfahrungen gemacht“, sagt Karl Christian Handl. „Deshalb entschieden wir uns, auch für den Neubau diesen Weg zu gehen.“ Anders als in den Vorprojekten waren hier auch sämtliche Prozessanlagen, Produktionsmaschinen und Förderanlagen einzubeziehen, einschließlich eines fahrerlosen Transportsystems.

Der Speckhersteller hatte zur Absicherung der Projektziele die Anlage von innen nach außen geplant. Erst nach Computersimulationen der zu erwartenden Warenströme durch ein externes Institut erfolgte die Auslegung von Maschinen, Anlagen und Nebenaggregaten. Dimensionierung und Gestaltung des Gebäudes folgten am Ende. Der digitale Zwilling der Anlagen aus dem Computermodell bildete auch eine hervorragende Basis für die Planungsarbeit von Ematric.

Umgestaltung der Automatisierungspyramide

Neben der Bewährung in den bestehenden Werken und der Möglichkeit zur direkten Anbindung an das ERP- und Scada-System des Fleischwarenherstellers war die Ausfallsicherheit von Zenon ein weiteres Auswahlkriterium. Die Software lässt sich mit redundanten Servern betreiben und weist zahlreiche Möglichkeiten zum Betrieb direkt vom Client aus auf.

„Wir gestalteten die Gesamtanlage so, dass selbst bei einem Totalausfall von Zenon jede der Einzelmaschinen sinnvoll weiterarbeiten kann“, erklärt HMI/Scada-Spezialist Daniel Weiskopf von Ematric. Dies ermöglicht auch Wartungs- und Anpassungsarbeiten ohne Betriebsunterbrechung.

Um bei hoher Betriebssicherheit eine lückenlose Datendurchgängigkeit zu gewährleisten, gestalteten Handl und Ematric die bekannte Automatisierungspyramide um. Nach Rücksprache mit Copa-Data ersetzten sie sämtliche Ebenen zwischen ERP- und MES-System einerseits sowie Maschinen und Aggregaten andererseits durch Zenon.

Die Software für den hochautomatisierten Betrieb von Maschinen und Anlagen deckt die traditionellen Ebenen Prozessleitsystem, Scada, HMI und SPS ab. Diese Form der Implementierung reduziert die Anzahl der Schnittstellen zwischen unterschiedlichen Systemen deutlich. Das erleichtert die Konfiguration und Wartung des Gesamtsystems und minimiert die Anzahl möglicher Fehlerquellen.

Werksteuerung mit minimalem Aufwand

Die Ematric-Techniker nutzten einen großen Teil des riesigen Spektrums an Funktionalitäten, das Zenon bietet. Dazu gehört neben dem SAP-Interface die Anlagenmodellierung ebenso wie das Modul „Erweiterter Trend“, um einige zu nennen. Da im Gesamtsystem rund 40 SPSen verschiedener Hersteller vorhanden sind, zogen sie in manchen Fällen die integrierten Softwaremodule wie VSTA und die Soft-SPS Zenon Logic heran, um Sonderlösungen optimal integrieren zu können.

Die Implementierung erfolgte parallel zum Bau der neuen Produktionsstätte. Sie umfasste neben der SPS-Programmierung und der Personalisierung von Zenon auch den Aufbau eines Leitstands an jedem Standort. Dort werden auf mehreren Bildschirmen alle Betriebszustände übersichtlich dargestellt. Fehlfunktionen und Störungen können sofort erkannt und die erforderlichen Maßnahmen für eine effiziente Behebung rasch eingeleitet werden. Durch Alarmierung über Message Control und Zugriff über Web-Services lassen sich Störungen sehr schnell beheben und Stillstände vermeiden.

Mit standardisierter Bedienführung und umfangreichen Auswertemöglichkeiten, auch durch historische Daten, unterstützt die Zenon-Implementierung die Mitarbeiter bei der Steuerung der Produktion. „Der komplett integrierte Datenfluss über alle Systeme hinweg ermöglicht uns, mit minimalem Aufwand das ganze Werk zu steuern“, bestätigt Karl Christian Handl. „Durch die Integration aller Systeme in Zenon können wir sehr rasch auf Störungen reagieren und Prozessoptimierungen vornehmen.“

Zusätzlich lassen sich aus den erfassten Mess-, Produktions- und Verbrauchsdaten durch verschiedene Auswertungen Qualitäts- und Kostenoptimierungen ableiten.

Aus Tradition wird Zukunft

Nach einem einmonatigen Probebetrieb nahm die Anlage ohne die Notwendigkeit weiterer Anpassungen den Vollbetrieb auf. Seither läuft im Werk Haiming von Handl Tyrol die Produktion von Tiroler Speck mit traditionellen Herstellungsverfahren, aber modernsten Produktionsmethoden.

Die Gesamtautomatisierung mit Zenon sichert dabei einen hocheffizienten Betrieb, ermöglicht weiteres Wachstum und sorgt für ein Endprodukt mit gleichbleibend hoher Qualität.