Die chemische Industrie liefert wichtige Rohstoffe, die als Grundlage für viele Endprodukte dienen, welche uns im täglichen Leben begleiten. Vakuumtechnik hat einen großen Anteil daran, dass diese wichtigen Rohstoffe überhaupt entstehen können. Sie kommt in vielen Anwendungen der chemischen Industrie zum Einsatz, etwa in der Polykondensation. Dabei handelt es sich um eine Kettenreaktion niedermolekularer Verbindungen, der Monomere. Die funktionalen Gruppen der beteiligten Monomere reagieren in der Regel unter Abspaltung von Wasser zu langkettigen Molekülen, den Polymeren. Entsprechend können nur Monomere mit mindestens zwei funktionalen Gruppen Ketten oder Netze bilden.

Welches Produkt am Ende einer Polykondensation entsteht, hängt von Anzahl und Art der funktionalen Gruppen des reagierenden Monomers ab. Bei diesem Prozess hilft Vakuumtechnik, unerwünschte Nebenprodukte der Polykondensation zu eliminieren. In der Polymerchemie ist die Polykondensation eines der wichtigsten Verfahren, etwa um Kunststoffe wie Polyethylenterephthalat (PET), Polyethylen oder Polycarbonat in großen Mengen herzustellen. Auch Klebstoffe werden auf diese Weise produziert, ebenso wie Bremsbeläge für Autos.

Vakuumbedingungen im Feinvakuumbereich zwischen 1 und 10 mbar sind ein unverzichtbarer Teil des Polykondensationsprozesses, insbesondere bei der Herstellung von hochwertigen Kunststoffen. Im Zusammenspiel mit der Temperatur steuert Vakuumtechnik die komplette Polykondensation und beeinflusst das entstehende Endprodukt maßgeblich. Bereits kleinste Druckschwankungen während der Reaktion können dazu führen, dass das Endprodukt beschädigt oder sogar unbrauchbar wird. Besonders bei temperaturempfindlichen Stoffen verringert Vakuum die thermische Belastung im Prozess. Ohne Vakuum wäre die Herstellung bestimmter Kunststoffe gar nicht möglich, sie würden verbrennen.

Vakuumtechnik als Qualitätsgarant

Hochwertige Kunststoffe wie PET, aus dem die Lebensmittelindustrie unter anderem Millionen von Getränkeflaschen herstellt, müssen strenge Qualitätsanforderungen erfüllen. Dazu gehören eine hohe Lebensdauer und geringe Diffusion, um zu vermeiden, dass beispielsweise Kohlensäure durch die Getränkeflasche austritt. Vakuumtechnik garantiert die Qualität in der Herstellung dieser hochwertigen Kunststoffe. Um die notwendigen Vakuumbedingungen zu erzeugen, wird meist eine mehrstufige Kombination aus Wälzkolben- und Flüssigkeitsringpumpen eingesetzt, die exakt auf die besonderen Anforderungen der spezifischen Anwendung abgestimmt sein muss.

In der Produktion von Kunststoffen sind etwa zu Verklebung und Anbackung neigende Produkte an der Tagesordnung. Das Vakuumsystem muss so ausgelegt sein, dass sich keine Prozessbestandteile in den Vakuumpumpen ablagern. Pfeiffer Vacuum bietet deshalb verschiedene Lösungen an, die speziell auf die Anforderungen der Anwendung angepasst werden können.

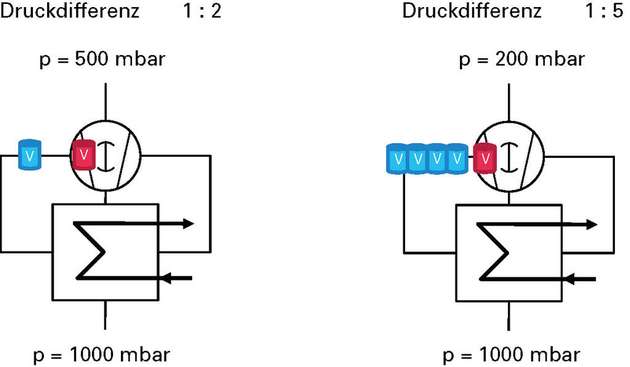

Die genannte Kombination aus Wälzkolbenpumpen – in normaler und gasumlaufgekühlter Ausführung – mit Flüssigkeitsringpumpen hat sich als zuverlässige Lösung etabliert. Gerade die Kombination von Flüssigkeitsring-Vakuumpumpe und gasumlaufgekühlter Wälzkolbenpumpe trägt maßgeblich dazu bei, dass der Prozess stabil ablaufen kann. Flüssigkeitsring-Vakuumpumpen haben neben vielen Vorteilen für die chemische Industrie jedoch auch einen Nachteil in ihrer Anwendung: Sie sind abhängig von einer Flüssigkeit, die bei Verunreinigung oder Temperaturschwankungen dazu führt, dass die Pumpe nicht mehr den spezifizierten Druck beziehungsweise ihr Saugvermögen erreichen kann. Diese Abweichungen können durch die gasumlaufgekühlten Wälzkolbenpumpen ausgeglichen werden, da dieses Pumpprinzip sich selbst regelt. Dies basiert im Wesentlichen auf der Formel:

p (Druck) x V (Volumen) = konstant

Das Verhältnis zwischen Einlassdruck und Auslassdruck bestimmt, wie viel kaltes Gas aus dem Wärmetauscher dem heißen Gas in der Pumpe zugeführt wird. Damit können theoretisch alle Druckdifferenzen gefahren werden. Limitierende Faktoren sind die Größe des Wärmetauschers sowie die Leistung des Motors. Beides wird für jeden Anwendungsfall spezifisch ausgelegt

Destillation mit Vakuum

Destillation dient dazu, flüssige Stoffgemische in ihre reinen Ausgangsstoffe aufzuteilen, etwa durch einfaches Erhitzen bei Atmosphärendruck, wie es bei der Alkoholdestillation der Fall ist. Doch nicht alle Stoffe halten hohen Temperaturen stand: Bei einigen Gemischen führen diese zu chemischen Reaktionen oder zur Zersetzung eines oder mehrerer Einzelstoffe. Für diese Anwendungen ist die Destillation unter Vakuum unerlässlich. Anders als bei der Destillation unter atmosphärischem Druck erfolgt die Vakuumdestillation unter abgesenktem Druck, der Verdampfung schon bei geringeren Temperaturen ermöglicht. Als Basis dient dafür die Dampfdruckkurve des jeweiligen Stoffes. Wasser, das unter atmosphärischen Bedingungen erst bei 100 °C zu kochen beginnt, kann unter Vakuum schon bei geringeren Temperaturen, etwa 90 °C bei etwa 800 mbar, kochen.

Diese Tatsache ermöglicht es, hitzeempfindliche Stoffe oder solche, die sich bei höheren Temperaturen zersetzen würden, schonend voneinander zu separieren. Die Vakuumdestillation wird zum Beispiel für das Trennen von Ölen, Fettsäuren, Estern oder Monoglyceriden eingesetzt. Einer der wichtigsten Anwendungsbereiche ist die Verarbeitung von Erdöl. Die langkettigen Kohlenwasserstoffe des Erdöls werden im Raffinierungsprozess mithilfe von Vakuumdestillation getrennt. Bei der Vakuumdestillation wird das Gemisch in einem Behälter erhitzt, am Kondensator wird ein Vakuum erzeugt. Bei der sogenannten Kurzwegdestillation werden Feinvakuumbedingungen im Bereich von 1 mbar erzeugt. Dadurch wird die Verdampfungstemperatur deutlich reduziert.

Bei einem noch niedrigeren Druck spricht man von Molekulardestillation. Hier ist die mittlere freie Weglänge größer als der Abstand zwischen Verdampfer und Kondensator. Bei einem Abstand von rund sechs Zentimetern zwischen Verdampfer und Kondensator wird ein Druck von 10-3 mbar benötigt – und bei einem größeren Abstand analog ein niedrigerer Druck. Für die Kurzweg- und Molekulardestillation bietet Pfeiffer Vacuum verschiedenes Vakuumequipment. In der Praxis haben sich vor allem Wälzkolbenpumpstände mit Flüssigkeitsringpumpen etabliert. Je nach Anzahl der Wälzkolbenstufen kann ein Druck von 10-3 mbar ohne großen Aufwand erreicht werden. Die Flüssigkeitsringpumpe kann außerdem mit dem zu destillierenden Medium betrieben werden. So wird kein Destillat durch Betriebsmittel der Pumpe kontaminiert.

Ein Beispielprozess ist die Aufbereitung von Wälzöl. Dabei soll durch das Walzen verunreinigtes Öl durch Destillation wieder aufbereitet werden. Dazu werden dreistufige Wälzkolbenpumpstände, bestehend aus zwei Wälzkolbenpumpen und einer Flüssigkeitsringpumpe, eingesetzt. Als Betriebsmedium der Flüssigkeitsringpumpe dient das zu destillierende Wälzöl. Bei einem Druck von etwa 1 mbar verdampft nur das Wälzöl und kann anschließend in der Flüssigkeitsringpumpe wieder auskondensiert werden. So werden Verunreinigungen entfernt und das Wälzöl kann wiederverwendet werden. Je nach Anwendung können jedoch auch trockene Vorpumpen anstelle der Flüssigkeitsringpumpe eingesetzt werden.

Polyisocyanate und Vakuum

Bei Polyisocyanaten handelt es sich um hochreaktive, organische Verbindungen. Sie werden in aliphatische und aromatische Polyisocyanate unterteilt. Aliphatische Polyisocyanate agieren als Vernetzer von Zwei-Komponenten-Polyurethan, aus dem Beschichtungen und Schaumstoffe entstehen. Polyurethan wird für die Produktion unterschiedlicher Endprodukte eingesetzt. Das gezielte Aushärten des Stoffes bei Raumtemperatur und die Verwendung eines speziellen Beschichtungsgeräts ermöglichen es, die Aushärtungsdauer individuell an die jeweilige Anwendung anzupassen. So können in einer Produktionsanlage Beschichtungen ganz einfach nur dann gemischt werden, wenn sie auch benötigt werden.

Das mit Polyisocyanaten erzeugte Polyurethan spielt bei vielen Produktionsprozessen eine Rolle. Als Schaumstoff wird es etwa als Reinigungsschwamm oder Filtermaterial verwendet. Auch im Fahrzeugbau kommt es in Schaumform zum Einsatz, beispielsweise als Softbeschichtung von Handgriffen, Innenraumverkleidungen, Lenkrädern oder Armstützen. Als Bestandteil von Lacken und Beschichtungen zeichnet sich Polyurethan durch gute Haftungseigenschaften und hohe Resistenz gegen Lösemittel, Chemikalien und Witterungseinflüsse aus. Diese werden in vielen Anwendungsgebieten eingesetzt, unter anderem zur Beschichtung von Textilien oder Leder und im Innenraum von Kraftfahrzeugen. Insbesondere in letzterem Anwendungsbereich ist Polyurethan unverzichtbar geworden.

Auch für die Polyisocyanatherstellung ist Vakuumtechnik wichtig: Im Anschluss an die Herstellung des Isocyanats wird über einen mehrstufigen Destillationsprozess eine möglichst hohe Konzentration sichergestellt. Dabei werden Feinvakuumbedingungen bis zu 0,05 mbar benötigt. Die Herstellung von Polyisocyanaten findet in explosionsgefährdeten Bereichen statt. Aus diesem Grund verwenden die Betreiber der Anlagen häufig Vakuumprodukte, die gemäß Atex-Richtlinie 2014/34/EU zertifiziert sind. Um alle Qualitäts- und Sicherheitsaspekte im Prozessablauf abdecken zu können, ist eine genaue Auslegung gemäß den spezifischen Anforderungen der jeweiligen Anwendung notwendig. Auf Basis von Stoffdaten und -strömen im Prozess werden die jeweiligen Gasvolumenströme berechnet. Diese dienen dann als Parameter zur Auswahl der geeigneten Vakuumpumpen. Wichtige Anforderungen sind hier neben der Sicherheit die Langlebigkeit und Zuverlässigkeit der eingesetzten Vakuumtechnik. Pfeiffer Vacuum bietet komplette, nach Atex zertifizierte Vakuumsysteme für die Herstellung von Polyisocyanaten.

Die meisten Prozesse erfordern einen mehrstufigen Aufbau des Vakuumsystems. So entwickelte Pfeiffer Vacuum beispielsweise für einen großen deutschen Chemiekonzern ein sechsstufiges System, bestehend aus fünf Wälzkolben- und einer Flüssigkeitsringstufe. An unterschiedlichen Stellen des Prozesses waren verschiedene Gaszuflüsse zu berücksichtigen. Das System wurde entsprechend den Vorgaben des Kunden ausgelegt und erfüllte die individuellen Parameter.

Vakuumlösungen für die chemische Industrie

Um die in den verschiedenen Anwendungen benötigten Vakuumbedingungen herzustellen, bietet Pfeiffer Vacuum mit seinem Komplettangebot kundenspezifische Lösungen. Gerade im Hinblick auf die Anwendungen in der chemischen Industrie, die einen Druck <30 hPa benötigen, haben sich besonders die Wälzkolbenpumpstände der OktaLine als ideale Lösungen etabliert.

Je nach benötigtem Saugvermögen und Enddruck können unterschiedliche Pumpstufen eingebaut werden. Sie sind als gasumlaufgekühlte oder standardluftgekühlte Versionen und in verschiedenen Materialien, wie Kugelgraphitgrauguss oder Edelstahl, verfügbar. Auch spezifische Beschichtungen und verschiedene Kupplungsarten sind möglich, die für den jeweiligen Bedarfsfall miteinander kombiniert werden. Als Vorpumpen stehen Flüssigkeitsring-, Drehschieber-, Schrauben- und gasgekühlte Wälzkolbenpumpen zur Auswahl. Für Anwendungen in explosionsgefährdeten Umgebungen sind auch Atex-zertifizierte Wälzkolbenpumpen verfügbar, die für die Anforderungen der jeweiligen Anwendung ausgelegt sind.