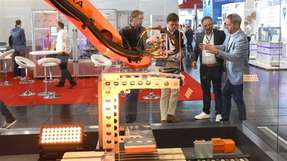

Überflüssig macht das den Menschen in der Produktion aber nicht. In der Mensch-Roboter-Kollaboration, kurz MRK, teilen sich Mensch und Roboter in der Regel einen Arbeitsraum ohne große räumliche Trennung. Dabei ist jedoch eine werkstückbedingte Risikobeurteilung notwendig. Je nach Werkstück werden auch weiterhin Sicherheitszäune benötigt, wie beispielsweise bei der Handhabung von scharfen Gegenständen. In der Mensch-Roboter-Kollaboration assistiert der Roboter dem Menschen bei der Erledigung seiner Aufgaben.

Ziel ist es, die menschlichen Eigenschaften wie intuitives Wissen, Urteilsvermögen oder situatives Handeln mit den Stärken des Roboters – kurze Zykluszeiten und eine hohe Genauigkeit – zu kombinieren.

Von der Einzelkomponente bis hin zum anschlussfertigen Endeffektor liefert Schmalz intelligente Greiflösungen für Leichtbau-Roboter und kollaborierende Roboter. Dank der einfachen Integrierbarkeit kann eine hohe Flexibilität in der Anwendung erzielt werden.

Anforderungen an die Vakuumtechnik

Um die Produktionsschritte effizienter zu gestalten, müssen die eingesetzten Vakuum-Komponenten möglichst leicht und kompakt sein, um keine unnötigen Störkonturen zu liefern. Trotz der kompakten Bauweise sollten die Komponenten aber dennoch leistungsstark sein.

Geringes Eigengewicht der Komponenten

Kollaborative Roboter sind in der Regel Leichtgewichte im Vergleich zu den klassischen industriellen Manipulatoren für Schwerlasten mit mehr als einer Tonne. Aufgrund ihres geringen Eigengewichts können sie je nach Typ Traglasten zwischen 3 und 15 Kilogramm bewegen.

Um die Traglasten maximal auszunutzen, müssen System- und Komponentenentwickler nicht nur die Funktionaliät der Greifer, sondern auch deren Eigengewicht im Auge behalten. Beispielsweise bei der Konstruktion der Flächengreifer FXCB/FMCB nutzte Schmalz additive Fertigungsverfahren, um eine stabile und zugleich leichte Geometrie zu schaffen. Dank der Greiffläche aus Schaum wird es möglich, verschiedene Werkstücke wie zum Beispiel Kartonagen, Boxen und Bauteile mit Strukturen, Aussparungen sowie dreidimensionalen Außenformen bis zu acht Kilogramm sicher zu halten.

Einfache Integrierbarkeit der Komponenten

Die integrierte Kommunikationstechnik in den Vakuum-Komponenten von Schmalz erleichtert die Installation und Konfiguration am Leichtbauroboter. Da die Anwendungen immer vielfältiger und zum Teil auch komplexer werden, müssen die Systeme intuitiv bedient werden können. Schmalz setzt dabei bei dem Vakuum-Erzeuger ECBPi und dem Flächengreifer FXCB auf die NFC-Technologie. Über diese Schnittstelle können Daten sowie die Bedienungsanleitung oder Fehlermeldungen am Smartphone in der App „Schmalz ControlRoom“ ausgelesen und die Geräte parametriert werden.

Überwachung des Systemzustandes

Dank intelligenter Funktionen wie beispielsweise Condition Monitoring beim elektrischen Vakuum-Erzeuger ECBPi wird das Systemvakuum überwacht und Informationen zum Zustand des Systems über eine IO-Link Schnittstelle übermittelt. Mit Hilfe des integrierten Sensors lassen sich zudem auch Grenzwerte definieren.

Die Regelung des Vakuum-Erzeugers stellt somit einen definierten Vakuumwert sicher und regelt bei Bedarf selbständig nach. Auf diese Weise wird das zuverlässige Greifen der Werkstücke sichergestellt. Darüber hinaus wird der Status des Systems mittels optischen Signalen visualisiert, so dass Personen die sich in der Nähe des elektrischen Vakuum-Erzeugers ECBPi befinden, den Zustand direkt am Gerät ablesen können.

Anpassung an die Zusammenarbeit

Durch die Mensch-Roboter-Kollaboration arbeiten Mensch und Roboter oft auf in einem gemeinsamen Bereich. Die eingesetzten Vakuum-Komponenten, insbesondere Vakuum-Erzeuger wie die ECBPi, sollten durch die Nähe zum Menschen möglichst geräuscharm arbeiten. Zu dem sollte auf abgerundete Formen und ein Design gemäß der Richtlinie ISO TS 15066 (Robots and robotic devices – Collaborative robots) gesetzt werden, um potentielle Verletzungsquellen in der Anwendung zu verringern.