Schon in der Konzeptphase werden folgende Vorgaben oder festgelegte Randbedingungen mit Blick auf das zu entwickelnde Wärmemanagement in den Fokus genommen:

Umgebungsbedingungen

feste Temperaturumgebung?

Vorgegebene Anströmung?

Ruhende Luft?

Fremdwärmequelle in der Nähe

Gravitationsrichtung

Aktive oder passive Kühlung

Maximal erlaubte Gehäusegröße und Gewicht?

Gehäuse geschlossen oder offen?

Maximal geplante Verlustleistung?

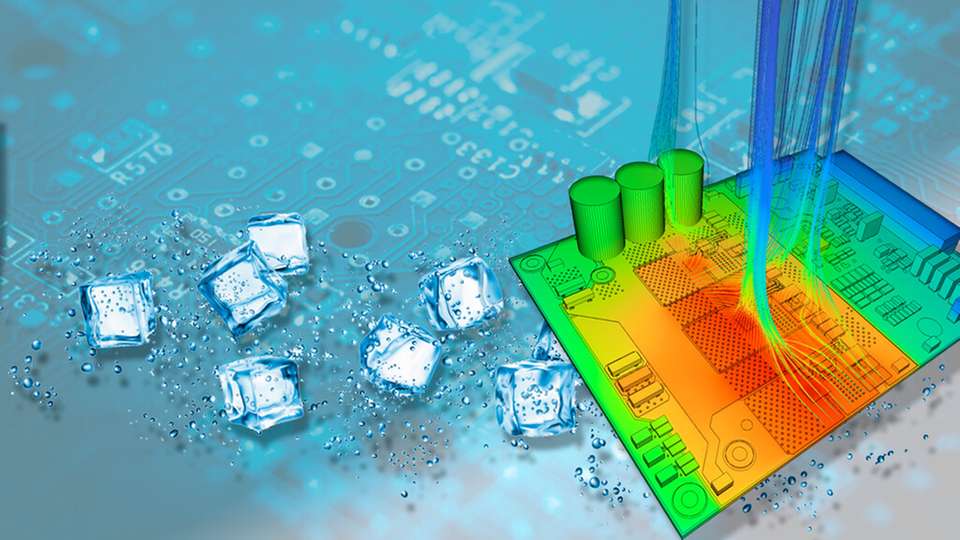

Stehen diese Parameter fest, können durch die 3D-CFD-Simulation schon in wenigen Minuten Aussagen über das sich einstellende Temperaturniveau, eventuell das zu verwendende Gehäusematerials, den Wärmeengpässen und somit der anzugehenden Kühlstrategie, getroffen werden.

Vorteil für den Einsatz einer Simulationssoftware ist auch das aufbauende Konzept immer detaillierterer Betrachtungen. Durch die Importmöglichkeiten von 3D-CAD-Daten und auch der in späteren Betrachtungen vorliegenden PCB-Detaildaten, schrumpfen die Differenzen der Simulationsergebnisse zu den erst viel später vorliegenden Prototypmessungen immens. Dafür bedarf es mittlerweile in diesem Feld keine CFD-Strömungsexperten mehr, sondern einfach nur gute Ingenieure, welche offen sind über den Tellerrand hinauszuschauen.

Um sich in dieser Simulationswelt sicher zu bewegen, sollte man mindestens drei Projekte im Jahr als Anwender einer Simulationssoftware begleiten. Sonst fehlt es an Erfahrung, ein physikalisch richtiges Modell zu erstellen, welches gleiche thermische Charakteristika aufzeigt, wie die gemessene reale Komponente. Sollten sie nur ein bis drei Entwicklungsprojekte im Jahr durchführen, welche ein thermisches Design benötigen, empfehle ich die enge Zusammenarbeit mit einem Dienstleister. Dieser ist technisch immer auf dem neuesten Stand, weiß wie man verschiedene Situationen technisch richtig in einem Simulationswerkzeug abbildet, versteht die Berechnungsergebnisse und kann hier plausibel die Optimierungsmöglichkeiten erläutern.

So oder so – ohne Simulation ist der geforderte zeitliche Ablauf einer Entwicklung nicht mehr sicherzustellen. Der Aufbau von Prototypen ist erst sehr spät im Designzyklus realisierbar und kostet sehr viel Geld und Zeit. Zudem zeigen Messungen nur Temperaturdaten an den Stellen, an welchen sie auch Messfühler montiert haben. Ein Simulationsergebnis zeigt Ihnen das Temperaturverhalten Ihres Gerätes in 3D, zeigt Schwachstellen auf und ermöglicht ebenfalls die Visualisierung der sonst unsichtbaren Luftwege.