Die Digitalisierung von Produktionsprozessen nutzt Internet, die Verarbeitungskapazität von Big Data und die Verbreitung von Internet of Things, um Prozesse vorhersehbarer, schneller und fehlerfreier zu gestalten. Smart-Manufacturing-Experten betonen die leichte Zugänglichkeit dieser neuen Produktionsmethoden, da bekannt ist, dass viele kleine und mittlere Unternehmer immer noch skeptisch sind. Sie wollen den Sprung wagen – vielleicht nachdem sie gesehen haben, wie ihre Konkurrenten handeln – fürchten aber, dass es zu teuer käme.

Stattdessen ist Smart Manufacturing eine Wahl, die vor allem aus wirtschaftlichen Gründen bestimmt wird und aus dem Wunsch, das Minimum zu investieren, um das Beste zu erreichen. Und genau das passiert, wenn wir die vielen Beispiele betrachten, die uns die europäische Industrie bezeugt.

Bei Cadlog sieht man kontinuierlich Unternehmen, die sich für Smart Manufacturing einsetzen und außergewöhnliche Ergebnisse erzielen. Ab und zu schildern wir Erfolgsgeschichten wie die von ROJ mit dem Bau einer „Fabrik der Zukunft“ oder die von Axel Elettronica, die ihre New Product Introduction-Methode revolutioniert hat. Solche Erfolge kommen in allen Ländern, in denen wir präsent sind, immer häufiger vor: Deutschland, Schweiz, Österreich, Italien, Frankreich, Spanien, Portugal. Wo es eine klare Vision für die Zukunft gibt, gibt es auch Smart Manufacturing.

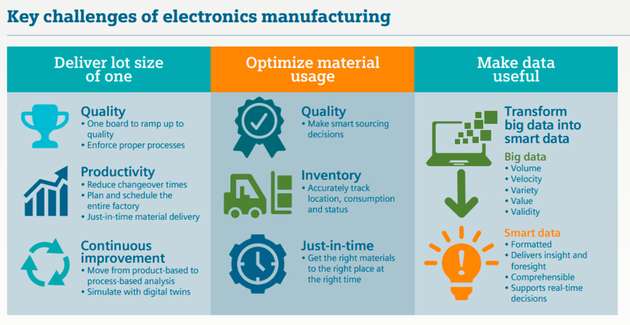

Die Herausforderungen der Elektronikproduktion

Ein wichtiges Konzept des heutigen Fertigungssektors ist „Lot Size of One“. Dies bedeutet, dass sich die Produktionspartien oft so stark reduzieren, dass sie fast das Einzelstück erreichen. Dies ist auf die aktuellen Verbrauchtrends zurückzuführen, die einen kontinuierlichen Einsatz von neuen Produkten erfordern, sowie deren ständige Anpassung. Für Unternehmen bedeutet dies eine kontinuierliche Aktivität zur Einführung neuer Produkte, für die in drei Richtungen eingegriffen werden muss:

Prozesse einzusetzen, die höchste Qualität mit dem Ziel „Right the First Time“ (das beste Produkt beim ersten Versuch) ermöglichen

die Produktivität mit einer sorgfältigen Planung, schnellen Linienrekonfigurationen und Just-in-Time-Lieferungen von Materialien unter Kontrolle halten

eine kontinuierliche Verbesserung durch die Übernahme des Digital Twin-Modells (digitale Simulation sowohl der Produkt- als auch der Prozesskomponente) erzielen

Die Optimierung des Materialeinsatzes ist die zweite Herausforderung. In diesem Fall ist eine hochqualitative Beschaffung, bei der ein digitalisiertes Management wirklich etwas bewirken kann, extrem wichtig. Die Bestandsverwaltung ist eine der Stärken der Siemens-Software, mit der Sie das Lager mit den Produktionslinien synchronisieren können. Das Ergebnis ist eine Just-in-Time-Lieferung von Komponenten: die richtigen Materialien am richtigen Ort zur richtigen Zeit.

Die dritte Herausforderung ist das Datenmanagement. Der Shop Floor erzeugt kontinuierlich mit hoher Geschwindigkeit eine enorme Datenmenge in Bezug auf Prozesse, Karten und einzelne Komponenten. Die Aufgabe der Software besteht darin, Big Data in Smart Data umzuwandeln, dh in formatierte und verständliche Daten, um Analysen und Prognosen ableiten zu können, die Entscheidungen in Echtzeit unterstützen.

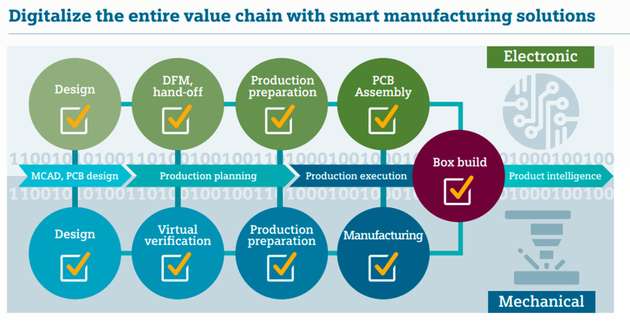

Die gesamte Value Chain mit intelligenten Fertigungslösungen digitalisieren

Der zweite Teil der Infografik über Smart Manufacturing ist einem Diagramm der verschiedenen Phasen des Produktionsprozesses gewidmet, das Parallelen zur elektronischen und mechanischen Produktion aufweist. Hier ist die Botschaft klar: Die beiden Prozesse müssen einheitlich und ohne Unterbrechung in Bezug auf die Entwurfsphase verwaltet werden.

Nach dem Design ist die zweite Phase die Produktionsplanung, deren Ziel es ist, so schnell wie möglich fehlerfrei die Produktion zu starten und Designrecycling zu vermeiden. Hier gibt es zwei Aspekte: Design for Manufacturing (DFM) und anschließend New Product Introduction (NPI).

Dann gibt es die Ausführung innerhalb der Produktionslinie, die im Fall der Elektronik aus dem PCB Assembly besteht. Insbesondere in dieser Phase wird auf jedes Element die Rückverfolgbarkeit angewendet, so dass der nächste Schritt, nämlich Product Intelligence, erreicht werden kann.

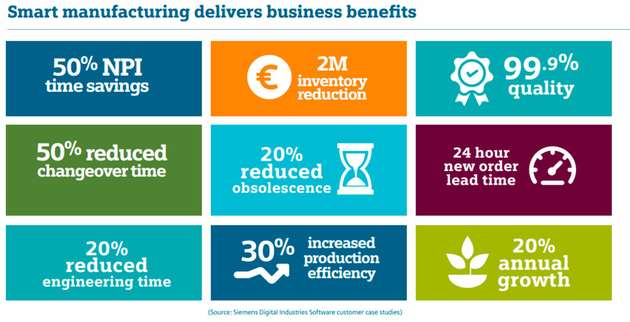

Smart Manufacturing: Vorteile

Der dritte und letzte Teil der Infografik fasst die Vorteile zusammen, die dank Smart Manufacturing erzielt werden können:

Verkürzung der Zeit für die New Product Introduction um bis zu 50 Prozent

Reduzierung des Lagerbestandes dank Just-in-Time-Beschaffung mit erheblicher Kosteneinsparung

eine Produktionsqualität nahe 100 Prozent

eine Verkürzung der Umrüstzeit, die auf 50 Prozent geschätzt werden kann

geringere Veraltung der Maschinen, die nicht ersetzt werden müssen, um Smart Manufacturing in die Fabrik einzuführen

Lieferzeiten für neue Bestellungen innerhalb von 24 Stunden

Reduzierung der Engineering-Zeit um 20 Prozent

Steigerung der Produktionseffizienz um 30 Prozent

Als Ergebnis kommt es zu einer Steigerung der wirtschaftlichen Ergebnisse des Unternehmens, die 20 Prozent erreichen kann. Es ist definitiv Zeit für Smart Manufacturing.