Aktuell haben sich viele Unternehmen die Themen Nachhaltigkeit sowie ressourcenschonendes Arbeiten und Produzieren auf die Fahnen geschrieben. Da passt es nicht ins Bild, wenn oftmals ganze Chargen an Rohmaterial aufgrund des plötzlichen Defekts einer Komponente und des daraus resultierenden unvermittelten Stillstands der gesamten Anlage unbrauchbar werden. Nach wie vor verzeichnet die Industrie erhebliche Kosten, die sich aus derartigen unerwarteten Betriebsunterbrechungen ergeben.

Es liegt somit auf der Hand, dass in den unterschiedlichen industriellen Bereichen Wartungs- und Reparaturstrategien thematisiert, diskutiert und angepasst werden. Neben dem wirtschaftlichen Interesse spielen häufig auch normative Aspekte eine nicht unbedeutende Rolle, wenn es um die Veränderung der in den Unternehmen bislang umgesetzten Wartungsmodelle geht. Der Trend zeigt eine Abkehr von der korrektiven Instandhaltung, die mit rund 70 Prozent bis heute am meisten praktiziert wird, hin zu einer präventiven oder, besser noch, zu einer prädiktiven Wartung.

Herausforderung: Ist-Zustand bestimmen

Der präventive Ansatz basiert auf dem zyklischen Auswechseln von verschleißbehafteten Teilen vor ihrem Lebenszeitende. Dieses Vorgehen hat den offensichtlichen Nachteil, dass hier ebenfalls ein gewisses Maß an unnötigen Kosten entsteht, wenngleich der finanzielle Aufwand im Verhältnis betrachtet schon deutlich geringer ausfällt. Vor diesem Hintergrund erweist sich die prädiktive Wartung dort am effizientesten, wo sie technisch sinnvoll realisierbar ist. Im Vergleich zur präventiven Wartung werden keine statischen Werte – wie beispielsweise die Laufzeit einer Komponente – zur Beurteilung eines Teiletausches herangezogen, sondern die tatsächlich ermittelten Ist-Werte.

Bei der prädiktiven Methode stellt die Bestimmung des Ist-Zustands allerdings eine große Herausforderung dar. Oft muss teure Sensorik eingesetzt werden, die letztendlich das Verhältnis von Aufwand und Nutzen nicht rechtfertigt. Hinzu kommt die korrekte, ergebnisrichtige Interpretation der Werte von zum Beispiel Vibration und Durchfluss sowie deren Einbindung in das bestehende Steuerungskonzept.

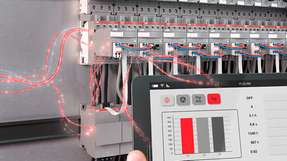

Um ein Vielfaches einfacher ist es da, die bereits vorhandene Installation verwenden zu können. Das ermöglicht der Motormanager der Produktfamilie Contactron von Phoenix Contact. Mit dem Gerät nutzt der Anwender den ohnehin verbauten Motor mit den zugehörigen Anschlussleitungen als Sensor.

Frei parametrierbare Meldeschwellen

Der Motormanager überwacht und diagnostiziert Motoren auf Über- und Unterlast, Funktion, Verschmutzung und Verschleiß. Der Anwender erkennt somit alle kritischen Lastzustände und schützt die montierten Pumpen, Stellantriebe, Lüfter oder Kompressoren dauerhaft.

Die Überwachung erfolgt auf der Grundlage von frei parametrierbaren Meldeschwellen. Falls erforderlich, schaltet der Motormanager den Antrieb ab und schützt folglich Motor und Anlage. Die Schwellen für beide Drehrichtungen lassen sich identisch oder separat einstellen.

Für die Parametrierung wird die aufgenommene Wirkleistung herangezogen, die sich aus drei Strömen, Spannungen und dem Phasenwinkel berechnet. Unabhängig von Spannungsschwankungen und der Belastung der Antriebsmaschine bietet die Wirkleistung damit eine wesentlich präzisere Grundlage als die reine Strombetrachtung oder Cos-phi-Messung.

Intuitive Software zur Parametrierung

Ein Motor respektive Antrieb, der im unteren Lastbereich eingesetzt wird, lässt sich am besten mit einem Cos-phi-Wächter auf Über- oder Unterlast überwachen. Zur Kontrolle des oberen Lastbereichs reicht ein Amperemeter aus, weil der Motor oder Antrieb mit einem optimalen Cos-phi betrieben wird. In dieser Form sollte er idealerweise ausgelegt sein.

80 Prozent der Motoren respektive Antriebe arbeiten jedoch im mittleren Lastbereich, in dem bei Laständerungen kaum eine Strom- beziehungsweise Cos-phi-Änderung auftritt. Eine Über- oder Unterlast ist hier nur über die Modifikation der erfassten Wirkleistung zuverlässig feststellbar. Im Gegensatz zu einer Strom- oder Cos-phi-Messung beinhaltet die Wirkleistung sämtliche relevanten elektrischen Größen.

Zur Parametrierung der Motormanager wird die intuitiv handhabbare Software IFS-Conf von Phoenix Contact genutzt. Über verschiedene Gateways können mehrere Module ohne Verdrahtungsaufwand durch einfaches Aufstecken auf den Tragschienen-Connector T-Bus miteinander verbunden werden. Auf diese Weise lassen sich alle Prozessdaten auch via FDT (Field Device Tool)/DTM (Device Type Manager) konfigurieren.

Das Profibus-Gateway unterstützt darüber hinaus die Funktion „Fail Safe“. Durch die Parametrierung über den DTM kann das Schaltverhalten bei Profibus-Fehlern so beeinflusst werden. Das Gateway, das zusätzliche digitale Ein- und Ausgänge zur Verfügung stellt, wird via GSD-/GSDML-Gerätebeschreibungsdatei in Profibus-Systeme integriert. Die Verwendung der FDT-/DTM-Technologie eröffnet vielfältige Möglichkeiten bei der Parametrierung sowie beim Monitoring und der Diagnose der Motormanagement-Geräte respektive der gesamten Anlage.

Alternativ sind weitere Gateways zum Beispiel für Modbus TCP oder Ethernet/IP erhältlich. Die Daten lassen sich ebenfalls gemäß dem NOA-Konzept über den Seitenkanal der Automatisierungspyramide in eine Cloud senden und visualisieren.

Installation in vorhandenen Anlagen

Über den EMM-Motormanager mit eingebautem Stromwandler können Ströme bis 16 A direkt und platzsparend aufgenommen werden. Für größere Ströme bietet Phoenix Contact ein Modul an, das in Kombination mit externen Stromwandlern sämtliche Leistungsklassen abdeckt.

Die Einbindung der Geräte zur Überwachung von Motor und Anlage gestaltet sich dabei einfach, denn es wird die vorhandene Motorzuleitung genutzt. Somit ist eine nachträgliche Installation in bestehende Anlagen möglich, um dem Anwender auch hier präzise Auskünfte über den aktuellen Anlagenzustand zu geben.

Keine zusätzliche Sensorik notwendig

Bei der Kontrolle sowie dem Schutz von Motor und Mechanik vereint der Motormanager der Produktfamilie Contactron folglich alle Vorteile einer modernen Wirkleistungserfassung. Das 22,5 mm schmale Gerät ermittelt allein über die Motorleitung und den als Sensor fungierenden Motor sämtliche relevanten elektrischen Größen, die für den optimalen und schnellen Schutz des Antriebssystems erforderlich sind.

Durch die frei parametrierbaren Melde- und Schaltschwellen ist eine hohe Anlagenverfügbarkeit sichergestellt. Der Antrieb wird auf Verschleiß, Fehlfunktionen und Zerstörung überwacht und geschützt. Aufwendige Sensorik, wie sie insbesondere im Ex-Bereich notwendig ist, lässt sich einsparen und der Platzbedarf auf ein Minimum reduzieren.

Aufgrund der integrierten oder externen Stromwandler eignet sich der Motormanager für Antriebssysteme aller Leistungsklassen. Als Stand-alone-Lösung oder in Verbindung mit einem Gateway liefert er zu jeder Zeit die tatsächlichen Prozessdaten hinsichtlich der Lastzustände des Antriebs, sodass entsprechende Maßnahmen – wie eine zustandsorientierte Wartung – eingeleitet werden können. Die Messgrößen, die sich als Trendkurven aufzeichnen und abspeichern lassen, vermitteln über einen längeren Zeitraum ein detailliertes Bild in Bezug auf den Zustand der Anlage.

A&D-Chefredakteur Christian Vilsbeck hat Matthias Borutta, Produktmanager Digital Interface bei Phoenix Contact, zur Contactron-Serie interviewt. Lesen Sie hier das komplette Interview aus der .

.jpg)