Batteriehersteller haben in den letzten Jahren die Energiedichte ihrer Zellen aufgrund steigender Nachfrage nach größeren Reichweiten deutlich erhöht. Aber: Mit zunehmender Energiedichte steigen auch die Auswirkungen im Falle eines thermischen Runaways und die Vorschriften werden diesbezüglich immer strenger.

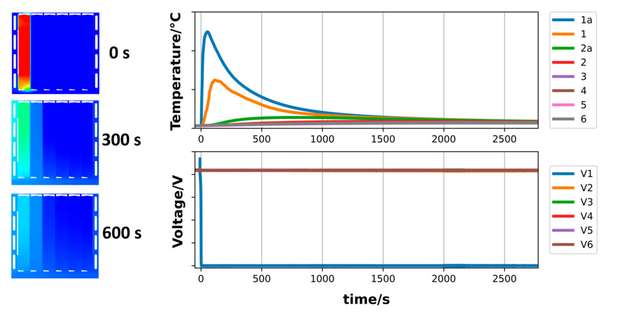

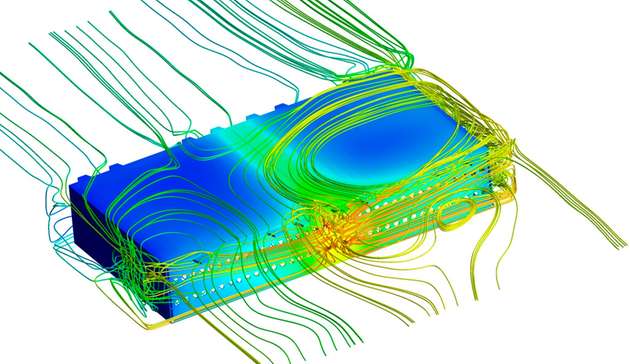

Ein thermischer Runaway tritt auf, wenn Lithium-Ionen-Zellen eine bestimmte Temperatur überschreiten oder beschädigt werden. Dies führt zur Bildung einer beträchtlichen Menge an Gas mit heißen Partikeln sowie zu einer Wärmeentwicklung mit Temperaturen von bis zu 1.000 °C und mehr. Bei größeren Zellen löst dies in der Regel eine Kaskadenreaktion auf Modul- und Pack-Ebene aus, die so genannte thermische Propagation.

Mit steigender Energiedichte kann der thermische Runaway bei Lithium-Ionen-Batterien zu ernsthaften Sicherheitsproblemen führen. Gleichzeitig sind alle Hersteller von Elektrofahrzeugen aufgrund der neuen Gesetzgebung (GB 38031-2020 seit dem 1. Januar 2021, ECE R100 Rev3 verpflichtend ab dem 1. September 2023) gezwungen, ihr Design so anzupassen, um im Falle eines thermischen Durchgehens der Reaktion mindestens fünf Minuten standzuhalten. Dies soll den Insassen ausreichend Zeit geben, das beschädigte Fahrzeug zu verlassen. Bei künftigen Aktualisierungen der Vorschriften werden diese fünf Minuten höchstwahrscheinlich auf einen unbegrenzten Zeitrahmen ausgedehnt.

Optimale Sicherheit für Pouch-Zellen auch bei hoher Energiedichte

„Mit modernen Entwicklungsmethoden wie virtuellem Prototyping und Schnelltestverfahren hat Farasis nun ein Design entwickelt, das diese Reaktion bei einer definierten Anzahl von Zellen für seine neueste Zellchemie – Generation 4 – mit nickelreichen Hochenergiezellen (NMC 811 und noch höherem Nickelgehalt) stoppen kann“, sagt Dr. Keith Kepler, CTO und Mitgründer von Farasis. „Dies wurde mit Pouch-Zellen erreicht, durch Tests an unabhängigen Instituten nachgewiesen und auf Modul- und PackEbene bestätigt.“

Die Entwicklung eines Zellmoduls mit Pouch-Zellen, dass die thermische Ausbreitung verhindert, ist ein wichtiger Meilenstein für Farasis, da viele Experten der Meinung sind, dass Pouch-Zellen in puncto Sicherheit nur schwer mit Hard-Case-Zellen, das heißt prismatischen und zylindrischen Zellen, konkurrieren können.

„Die thermische Ausbreitung auf Pack-Ebene mit unserer Generation-1-Zellchemie zu stoppen, ist bereits vor einiger Zeit gelungen“, sagt Dr. Stefan Bergold, General Manager von Farasis Energy Europe. „Aber die Reaktion bei Pouch-Zellen bereits bei einer geringen Anzahl von Zellen zu stoppen und vor allem bei der Verwendung von nickelhaltigen Zellchemien, wie es Farasis jetzt gelungen ist, ist ein echtes Novum und ein Durchbruch in der Batteriesicherheit.“

Der Vorteil für Hersteller von E-Fahrzeugen: Die optimierten Pouch-Zellen von Farasis sind nicht nur besonders sicher, sie bieten auch zahlreiche Vorteile gegenüber prismatischen Zellen, vor allem, weil kleinere Zellen ohne großen Aufwand hergestellt werden können und dadurch weniger schwierige Entgasungssituationen auf Pack-Ebene entstehen. Außerdem ist das Gas während des Entgasungsvorgangs weniger konzentriert.

Maximale Reichweite bei maximaler Sicherheit

Der Einsatz der neuen Zellchemie von Farasis bietet Herstellern von E-Fahrzeugen nicht nur mehr Energiedichte und damit mehr Reichweite. Das optimierte Design macht die Module und Packs auch besonders sicher und ermöglicht es OEMs, alle aktuellen gesetzlichen Anforderungen an die Batteriesicherheit zu erfüllen.

Die Serienproduktion der sicherheitsoptimierten Batteriemodule und -packs von Farasis ist für 2025 geplant, erste Kundenanfragen und Anwendungen werden bereits bearbeitet. Ein Umstieg von aktuellen Batteriepacks auf Packs mit angepassten Modulen wird ohne wesentliche Designänderungen und ohne Produktionsumstellung möglich sein. Die Abteilung Engineering Services von Farasis kann diese Anfragen bei Bedarf entsprechend unterstützen.