Als fertigendes Unternehmen ist sich Phoenix Contact über seine Verantwortung in puncto Nachhaltigkeit im Klaren. Deshalb richtet der Automatisierungsspezialist seine Geschäftsmodelle auf ein nachhaltiges Wirtschaften aus.

Dazu gehört die Verpflichtung, Ressourcen so bewusst wie möglich einzusetzen. Durch die Verwendung von Rezyklaten sowie die Entwicklung smarter Recycling-Konzepte soll zum Beispiel die Ressourcenschonung sukzessive maximiert werden. In den Verpackungen kommen umweltschonende Materialien zum Einsatz.

Darüber hinaus werden sämtliche Arbeitsschritte und Produktionsabläufe auf die Einsparung wertvoller Ressourcen – etwa Wasser – und die Vermeidung von Gefahrstoffen überprüft sowie stetig weiterentwickelt. Dies mit dem Ziel, eine wirksame Kreislaufwirtschaft zu etablieren, die ökologisch und ökonomisch vorteilhaft für alle beteiligten Parteien ist.

Bei den Produkten und Lösungen achtet das Unternehmen auf Nachhaltigkeit in sämtlichen Prozessschritten – von der Entwicklung über die Fertigung und Logistik bis zum Recycling. Langlebigkeit, Reparatur und Wiederverwendung – auf diese Eigenschaften fokussiert sich das Unternehmen. Die Ökobilanz der Produkte spiegelt sich zukünftig im Product Environmental Footprint (PEF) wider, der ab diesem Jahr ausgewiesen wird. Das schafft eine hohe Transparenz, beispielsweise hinsichtlich der CO2-Emission eines Produkts im Laufe seines gesamten Lebenszyklus.

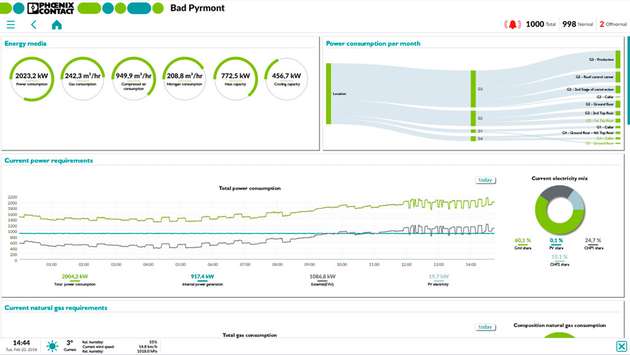

Flächendeckender Zugriff auf Energieverbräuche

Die Nachhaltigkeit im Produktionsbereich lässt sich aus zwei Perspektiven betrachten: der des Produktionsleiters auf der einen und des Zulieferers auf der anderen Seite. Nach den Coronajahren mit den vielen damit einhergehenden Lieferengpässen stellen Nachhaltigkeit und die Net Zero Factory eine große Herausforderung für den Produktionsleiter dar: Seitens der Kunden wachsen die Erwartungen an die Transparenz der Produkte.

Zudem erhöhen sich die Ziele in Bezug auf die Emissionsreduktion und Effizienzsteigerung ebenfalls. Phoenix Contact hat sich hier das Ziel gesetzt, bis 2030 CO2-neutral zu fertigen. Ohne die Vorarbeiten, die in den letzten Jahren in Bezug auf die Digitalisierung durchgeführt worden sind, wäre diese Aufgabe deutlich schwieriger zu realisieren.

Die in den Produktionsstätten verbauten Anlagen liefern permanent Daten über ihren Zustand. Linien und Arbeitsplätze, die keine Schnittstellen besitzen, werden über Data-Collection-Boxen in die Infrastruktur integriert. Die Ankopplung erfolgt weitgehend über das MQTT-Protokoll in Verbindung mit einer PLCnext-Steuerung als IoT-Gateway, um Sensordaten direkt von der Maschine in die Microservice-Architektur zu übertragen.

Auf diese Weise können die Mitarbeitenden fast flächendeckend auf die Energieverbräuche zugreifen. Allein im Jahr 2022 hat das Manufacturing Data Support Team die neuronalen Netze über 500 Stunden trainiert. Aus diesen Daten berechnen die neuronalen Netze dann Betriebszustände oder Anomalien.

Senkung von Peaks im Stromverbrauch

Auch die engere Zusammenarbeit mit dem Facility Management macht einen großen Unterschied. In der gemeinsamen Überprüfung der Energieverbräuche finden die Mitarbeitenden aus beiden Bereichen immer neue Potenziale zur Senkung von Peaks im Stromverbrauch. Werden zum Beispiel in der SMT-Fertigung die Öfen hochgefahren, steuert das Facility Management über die Gebäudetechnik gegen.

Große Verbraucher – beispielsweise die Klimaanlagen – lassen sich temporär drosseln und tragen so dazu bei, den Gesamtleistungsverbrauch am Standort auf 2,1 MW zu begrenzen. Das geht nur, weil die Produktion und die Gebäudetechnik komplett miteinander vernetzt sind. Im IoT-basierten Gebäudemanagementsystem Emalytics laufen alle Informationen zusammen – von der Motorleistung des Absorbers für die Gebäudeklimatisierung über den Füllstand der Kaffeemaschinen bis zum Energieverbrauch der Spritzgussmaschinen.

Die Effizienzsteigerung allein reicht jedoch nicht aus, um den Standort Bad Pyrmont CO2-neutral zu machen. Auf der Grundlage der vorhandenen Daten haben die Beteiligten daher den gesamten Standort mit verschiedenen Szenarien simuliert. So konnten sie die Schwerpunkte der Brownfield-Transformation identifizieren: Neben der lokalen Energieerzeugung durch regenerative Anlagen – etwa Photovoltaik – zählt dazu der Umbau und die Elektrifizierung der Wärme- und Kälteversorgung.

Transparenz entlang der gesamten Lieferkette

Die Anforderungen der Endkunden werden immer stärker durch Nachhaltigkeitskriterien geprägt: Sei es der Cradle-to-Cradle-Ansatz, der eine durchgängige und konsequente Kreislaufwirtschaft bedingt, oder der CO2-Fußabdruck, welcher durch eine Maschine generiert wird und Einfluss auf die komplette CO2-Bilanz hat.

Für Zulieferer bedeutet dies, dass der spätere Energieverbrauch schon bei der Auslegung einer Maschine berücksichtigt werden muss. Das beginnt mit der Auswahl effizienter Komponenten und Technologien, die zum Beispiel aufgrund eines besseren Wirkungsgrads weniger Abwärme produzieren und keine zusätzlichen Komponenten zur Kühlung benötigen.

Als weiterer Aspekt sei das Engineering der Programme genannt – beispielsweise Prozess- und Produktzwillinge –, das es zu beachten gilt, damit verbesserte Automatisierungsprozesse erstellt werden können. Ferner stärkt die Energierückgewinnung durch die Nutzung der Rekuperation die Energiebilanz in einem Unternehmen signifikant.

Um im späteren Betrieb die Lebensdauer und Effizienz einer Maschine zu erhöhen, unterstützt künstliche Intelligenz (KI). Durch Machine Learning (ML) lassen sich Anomalien erkennen und daraus Verbesserungspotenziale ableiten. Das ermöglicht nicht nur eine vorausschauende Wartung, sondern ebenso die erhebliche Weiterentwicklung der Prozesse im laufenden Betrieb. Als Folge fertigt die Maschine ressourcenschonender und Produktausschüsse werden reduziert, was sich wiederum positiv auf den Energie- und Materialverbrauch pro Produkt auswirkt.

Die Nutzung dieses Verbesserungspotenzials setzt allerdings eine hohe bestehende Informationstransparenz voraus. Der Zustand einer Anlage muss zum Beispiel jederzeit bekannt sein, sodass sich gegebenenfalls Anpassungen vornehmen lassen. Dashboards, auf welche die Mitarbeitenden selbst aus der Ferne zugreifen können, stehen dem Maschinenbetreiber in diesem Zusammenhang zur Seite.

Abgesehen von den beschriebenen Ansätzen ist Transparenz entlang der gesamten Lieferkette notwendig, denn lediglich mit Informationen über die Herkunft der verwendeten Materialien, deren Umweltauswirkungen, soziale Standards und den bereits vorhandenen CO2-Fußabdruck lässt sich eine nachhaltige Produktion aufbauen.

Nachrüstung von Bestandsanlagen

Die Digitalisierung ist eine Grundvoraussetzung für die nachhaltige Herstellung von Produkten sowie den nachhaltigen Betrieb von Maschinen und Anlagen. Wird dies bei neuen Assets schon weitgehend berücksichtigt, stellt sich den Betreibern die Frage, ob und wie sich existierende Anwendungen entsprechend nachrüsten lassen.

Gerade bei Bestandsanlagen erweist sich die Erfassung der erforderlichen OT-Daten als schwierig, weil die benötigten Schnittstellen oftmals nicht vorhanden sind oder ein Umbau der Anlage mit Zertifikatsverlusten und technischen Risiken verbunden ist. Das kann zu ungeplanten Stillstandzeiten führen.

Vor diesem Hintergrund hat Phoenix Contact die bereits erwähnte Data Collection Box entwickelt, mit der umfangreiche Energie- und Prozessdaten aufgenommen werden können, ohne den laufenden Betrieb zu beeinflussen. Durch das modulare und kompakte Design fügt sich die Lösung problemlos in die bestehenden Anlagen ein. Die Speicherung der gesammelten Daten erfolgt meist lokal, kann aber auch mit geringen Anpassungen an IT- oder Clouddienste – wie Proficloud.io – übermittelt werden. Damit steht einer Verbesserung von Produkten, Maschinen und Anlagen in puncto Effizienz und Nachhaltigkeit nichts im Weg.

.jpg)