Natürlich geht es bei der Energieeffizienz nicht nur darum, Betriebskosten zu minimieren oder die Umwelt zu schonen. Zu den weiteren Vorteilen für die Hersteller zählt die Möglichkeit, die Lebensdauer ihrer teuren Anlagen zu verlängern und gleichzeitig die Produktivität und das Leistungsniveau zu steigern.

Höchstleistung

In der Praxis bedeutet Energieeffizienz, zu überwachen, ob Maschinen mit maximaler Leistung arbeiten, und zu erkennen, ob Motoren und Antriebe über- oder unterbelastet sind. Betriebs- und Fertigungsleiter können so die Verschwendung bei Luftkompressoren, Prozess- und HLK-Anlagen (Heizung, Lüftung, Klima) bewerten, indem sie die Strom-/Netzqualität bei jeder Gelegenheit überwachen und maximieren.

Anlagen können auf vielen Wegen beschädigt werden oder korrodieren, was für das menschliche Auge nicht erkennbar ist und dazu führt, dass Energie verschwendet wird und niemand in der Anlage die Ursache oder den Umfang der Verschwendung identifizieren kann. Die Effizienz der Anlagen ist so entscheidend, dass sie sich darauf auswirken kann, ob ein Hersteller in der Lage ist, die Bedürfnisse seiner Kunden zu erfüllen, Aufträge abzuarbeiten, Mitarbeiter zu halten und am Markt einen Wettbewerbsvorteil zu wahren.

Strom, Wasser, Gas und Luft

Die wichtigsten Bereiche, in denen die Energieeffizienz in der Fertigung gesteigert werden kann, sind Strom, Wasser, Gas und Luft. Die meisten Ausfallzeiten sind darauf zurückzuführen, dass diese Faktoren schlecht gehandhabt werden – weil es zu Schäden oder Ausfällen von Anlagen und Prozessen kommt. Tiefergehend müssen sich Wartungs-, Reparatur- und Betriebsteams (MRO; Maintenance, Repair and Operations) auf die Batterieeffizienz, Verbrauchsanalyse und allgemeine Netzqualität sowie auf die schnelle und effiziente Erkennung von Luft-, Gas- und Vakuumlecks konzentrieren.

MRO-Teams müssen sich auf genaue Protokollierungs-/Testgeräte verlassen können, die in der Lage sind, Echtzeitdaten zu Stromverbrauch, Last und Netzqualität aufzuzeichnen und weiterzuleiten, um die Leistungsfähigkeit zu optimieren. Mit diesen Informationen können sich produzierende Unternehmen ein klares Bild vom Zustand ihrer elektrischen Systeme machen. Die Teams können dann fundierte Entscheidungen darüber treffen, welche Verbesserungen vorgenommen werden müssen, um kostspielige Schäden an der Anlage zu vermeiden und das schwer fassbare Ziel maximaler Produktivität und Effizienz umzusetzen.

Analyse der Netzqualität

Es ist bekannt, dass eine schlechte Netzqualität zu unvorhersehbarem Verhalten von Fertigungsanlagen und sogar zu deren vorzeitigem Ausfall führen kann. Wird die Netzqualität nicht regelmäßig überprüft, können Probleme mit Motoren, Kabeln, Transformatoren, Kondensatorbatterien und Schalttafeln auftreten. Die Möglichkeit, die Netzqualität im Rahmen eines routinemäßigen Wartungsprogramms zu prüfen, trägt dazu bei, potenzielle und bestehende Probleme zu erkennen und zu beheben, bevor sie zu Ausfällen und Produktionsstillständen führen.

Ein weiteres Problem besteht darin, dass die Netzqualität beeinträchtigt wird, wenn in einer Fertigungsanlage neue, komplexe Maschinen installiert werden, die das dynamische Verhalten des Werksnetzes verändern. Je komplexer eine Produktionsanlage wird, desto größer ist die Wahrscheinlichkeit, dass eine schlechte Netzqualität zu einem Problem wird. Um dieser Komplexität entgegenzuwirken, ist eine einfache und sichere Analyse der Netzqualität erforderlich. Im Idealfall sollte der Prozess nicht viel Zeit des Personals in Anspruch nehmen. Auch weniger erfahrene Wartungstechniker sollten in der Lage sein, problemlos Inspektionen durchzuführen und Berichte zu erstellen.

Oberschwingungen, Netzeinbrüche und Spitzen

Mit dem Fluke-Netzqualitätsanalysator der Serie 1770 können Hersteller zum Beispiel ihre Produktivität und Effizienz steigern. Das Gerät ist in der Lage, Netzqualitätsparameter wie Spannungs- und Stromunsymmetrie, Transienten, Flicker, Oberschwingungen, Einbrüche und Spitzen automatisch zu messen und zu analysieren. Der Analysator erfasst schnelle Spannungstransienten und hilft damit, deren Auswirkungen zu mindern, um Geräteausfälle zu vermeiden. Die Daten können dann sofort über Wi-Fi, Ethernet oder ein GSM-Netz weitergegeben werden.

Der Vorteil der Systemserie ist, dass in einem einzigen, tragbaren Gerät die Fehlersuchfunktionen eines Netzqualitätsmessgeräts mit den Analyse- und Protokollierungsfunktionen eines eigenständigen Netzqualitätsanalysators kombiniert sind. Außerdem kann das Gerät direkt über einen Messkreis mit Strom versorgt werden, sodass keine separate Steckdose oder ein Verlängerungskabel erforderlich ist.

Aufspüren von Luftlecks

Luftlecks sind in jeder Fertigungsumgebung ein Problem, aber gerade in der Lebensmittel- und Getränkeindustrie sind sie besonders problematisch, wenn es um die Energieeffizienz geht. Selbst in den heutigen Hightech-Umgebungen greifen Wartungstechniker auf das altmodische Abhören von Lecks oder die bewährte Seifenwassertechnik (Blasenbildung) zurück. Diese Methoden haben natürlich viele Nachteile und bieten deshalb nur begrenzte Möglichkeiten, in einer lauten Fertigungsstätte das Zischen der Luft zu hören, Rohrleitungen in gefährlichen oder schwer zugänglichen Bereichen zu erreichen und Lecks für eine spätere Reparatur zu markieren und aufzuzeichnen.

Ein großer Abfüller von Erfrischungsgetränken in Deutschland hatte sich neue strenge Ziele gesetzt, um die Treibhausgasemissionen zu verringern und legte besonderen Wert auf geringere indirekte Emissionen durch den Energieverbrauch. Genauer gesagt, wollte das Unternehmen die Energiemenge minimieren, die es aufgrund unentdeckter Lecks in seinen Druckluftsystemen verschwendet. Der Hersteller schätzte, dass der Einsatz spezieller Geräte zur schnellen Erkennung von Lecks das Potenzial hat, jährliche Energieeinsparungen von bis zu 150.000 Euro zu erzielen. Die Tests wurden mit dem Industrial Acoustic Imager ii900 von Fluke durchgeführt. Das Array aus 64 hochempfindlichen Mikrofonen des Geräts zeigte, dass es auch für Wartungstechniker mit wenig Erfahrung möglich war, genaue Echtzeitdaten über Luft-, Gas- und Vakuumlecks in den Druckluftsystemen des Unternehmens zu erhalten. Die Daten werden auf einem gut lesbaren LCD-Display angezeigt.

Heute setzt das weltweit tätige Unternehmen den Point-and-Shoot Acoustic Imager ein, um Druckluftlecks in schwer zugänglichen Bereichen, in Überkopf-Rohrleitungssystemen sowie in Rohren, Schläuchen, Armaturen und Ventilen, Flanschen und Ventilen in CO2-Mischern, Sirupbereitern und Clean-in-Place-Systemen zu identifizieren. Techniker müssen nicht mehr auf Leitern klettern und Fotos machen, um diese Informationen an Kollegen weiterzugeben. Außerdem muss die Anlage nicht mehr ungeplant abgeschaltet werden, während die Lecksuche im Gange ist. Das Team kann die Lecks auch nach ihrem Schweregrad einstufen, um einen nach Prioritäten geordneten Wartungsplan zu erstellen. Sobald die Reparaturen durchgeführt wurden, können die Techniker diese mit dem Industrial Acoustic Imager ii900 überprüfen. Der Energiemanager der Abfüllanlage erklärte dazu: „Wir haben diese Technik angeschafft, um Lecks in unseren Druckluftsystemen im gesamten Werk schnell zu lokalisieren. Wir haben bereits enorme Energieeinsparungen erzielt.“

Zurückgewonnene Kapazität

In einem anderen Beispiel, bei dem die gleiche akustische Bildgebungsgerät zum Einsatz kam, setzte sich ein in den USA ansässiger globaler Hersteller von Hebebühnen das Ziel, durch das Aufspüren und Reparieren von Lecks energieeffizienter zu werden. Genie, eine Marke von Terex, schätzte, dass das Unternehmen täglich 3.000 bis 4.400 m3/h Druckluft verbrauchte, um bis zu 200 Drehmomentwerkzeuge pro Linie sowie Geräte zu betreiben, die große, zentimeterdicke Stahlbleche bewegen. Wird der Druckluftdruck in irgendeiner Weise beeinträchtigt, kann dies zum Verlust von bis zu 200.000 Teilen führen.

Einige Lecks wurden in Schläuchen gefunden, die sich hoch oben in den Dachsparren der Fertigungshalle befanden. Die Überprüfung der Schläuche und die Lokalisierung der einzelnen Lecks im System war schwierig und zeitaufwändig. Die Suche nach einem einzelnen Leck konnte bis zu 45 Minuten dauern, so Wartungsleiter Josh Stockert. Er bestätigte, dass die akustische Bildgebung dazu geführt hat, dass das Werk 25,7 Prozent der Druckluftkapazität zurückgewonnen hat, was einer jährlichen Energieeinsparung von 48.754 US-Dollar entspricht. Die Einsparungen wurden mit dem 3-Phasen-Power-Monitor 3540 FC von Fluke aufgezeichnet.

„Wir waren am oberen Ende dessen, was unser Kompressorsystem leisten kann“, so Stockert. „Durch die Behebung der mit dem ii900 gefundenen Lecks ist einer unserer vier Kompressoren nun die meiste Zeit fast im Leerlauf. Ich brauche nur 30 Sekunden bis eine Minute, um mit dem System ein Luftleck zu finden. An manchen Tagen können wir 30 oder 40 Lecks in nur wenigen Stunden finden und reparieren. Außerdem können wir das ii900 während der Produktionszeiten einsetzen, wenn es extrem laut ist, und trotzdem Lecks auf Dachhöhe in einer Entfernung von sechs bis neun Metern aufspüren.“

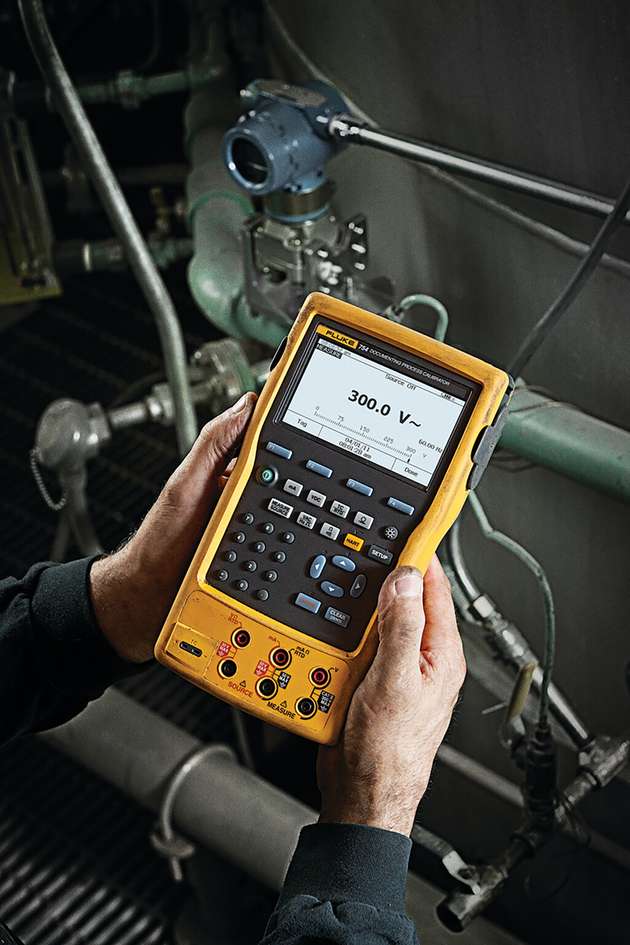

Multifunktions-Kalibriergeräte

Hersteller, die ihre Energieeffizienz maximieren wollen, wissen auch, dass sie regelmäßige Inspektionen, Tests und Kalibrierungen an den zahlreichen Prozesssteuerungsgeräten in ihren Werken durchzuführen müssen. Die Leistungsfähigkeit elektronischer Instrumente kann sich im Laufe der Zeit ändern, da die Elektronik und das primäre Sensorelement unterschiedlichen Temperaturen und Luftfeuchtigkeit sowie Schadstoffen und Vibrationen ausgesetzt sind. Ein Problem bei der Überprüfung solcher Geräte besteht darin, dass sie häufig kontinuierlich und mit höchster Zuverlässigkeit und Genauigkeit arbeiten müssen. Daher ist es nicht möglich, den Produktionsbetrieb zu unterbrechen, um den Kalibrierungsprozess durchzuführen.

Viele Unternehmen haben sich für Multifunktions-Kalibriergeräte entschieden, mit denen sich Sensoren, Messumformer und andere wichtige Geräte in der Anlage vor Ort überprüfen lassen, ohne dass ein hochqualifizierter Kalibriertechniker vor Ort sein muss. Der dokumentierende Prozesskalibrator Fluke 754 mit HART-Kommunikation löst dieses Problem, indem er die Funktionen mehrerer Geräte ausführt. Er kann Druck-, Temperatur- und elektrische Signale in einem einzigen tragbaren Gerät erzeugen, simulieren und messen. Das Gerät automatisiert Kalibrierverfahren und erfasst Daten, so dass die oft noch in Betrieben übliche manuelle Dokumentation von Kalibrierprotokollen entfällt.

Mit einer zielorientierten Auswahl von Geräten lässt sich also die Energieeffizienz in vielen kritischen Bereichen der Fertigung maximieren und dem Sektor ein erheblicher Schub verleihen, sodass Unternehmen ihre Nachhaltigkeitsziele erreichen können.