Bordnetze sind für Autofahrerinnen und -fahrer eine Art Black Box, denn die innen verbauten Bordnetze sind für sie praktisch unsichtbar. Dabei bilden die kundenspezifischen Leitungssätze ein komplexes Nervensystem für ein Fahrzeug. Bereits in einem mittelgroßen Pkw finden sich durchschnittlich rund 3.000 Einzelleitungen, die mit weiteren Bordnetzkomponenten auf ein Gesamtgewicht von 55 kg kommen.

Die Wertschöpfungskette ist in der Vergangenheit bei den Produkt- und Prozessstrukturen einfach mitgewachsen, ohne es von Grund auf neu zu denken. So sorgte etwa das Primat der Kosteneffizienz zu einer überbordenden Logistik. Angesichts günstiger Kostenstrukturen haben sich etwa Nordafrika und die Ukraine als Fertigungsstandorte etabliert.

Das kann in einzelnen Fällen dazu führen, dass Kabel und kleinere Bauteile mehrfach quer durch die ganze Welt transportiert werden, bevor es hierzulande zur Endmontage bei einem Hersteller (OEM) ankommt. Mit der russischen Invasion in der Ukraine wurde die fehlende Resilienz dieser Lieferketten sichtbar. Insbesondere während der Corona-Pandemie zeigte sich die Fragilität der Beschaffungsprozesse.

FAPS nimmt mit Projektpartnern gesamte Wertschöpfungskette unter die Lupe

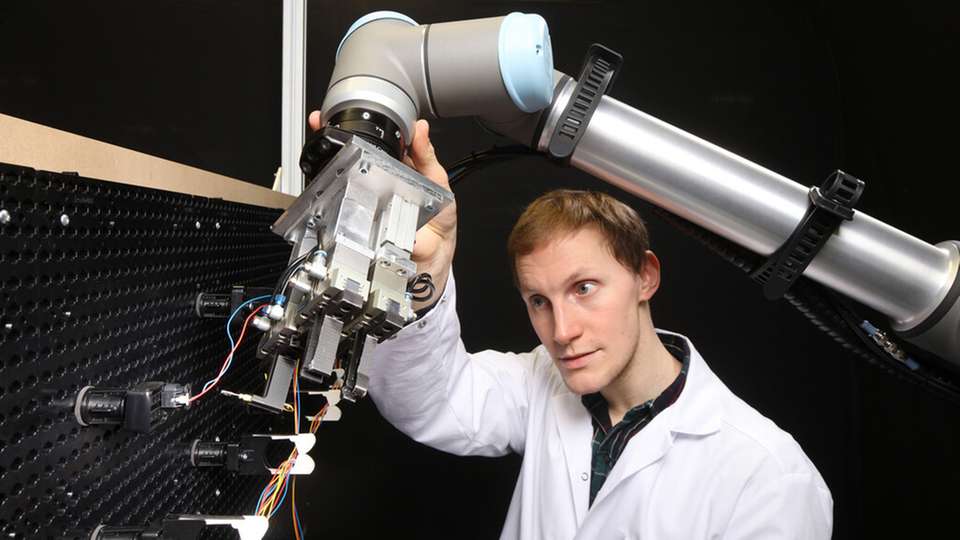

Um in Zukunft ein Reshoring der Leitungssatzfertigung nach Deutschland zu ermöglichen, entwickelt das FAPS mit den Next2OEM-Partnern ein sogenanntes graphbasiertes Informationsmodell. Grundlage hierfür sind digitale Daten und ihr Austausch für jedes Produkt und jeden Fertigungs- und Transportprozess. Dieses digitale Ökosystem ermöglicht die in Next2OEM neu entwickelten Produktionsprozesse. Ziel ist es, eine automatisierte Kabelsatzfertigung und Einbau des Kabelsatzes beim OEM zu realisieren. Am Ende von Next2OEM steht ein Demonstrator für die hochautomatisierte Leitungssatzfertigung in ein Fahrzeug.

Dabei geht es beispielsweise auch um Lösungen, um die Handhabung formlabiler Kabel und Komponenten zu beherrschen. Außerdem wird erstmals auch eine Rückverfolgung auf Komponenten- und Prozessebene sichergestellt. Zusätzlich lassen sich mit Blick auf die Umweltfreundlichkeit Logistikwege verkürzen und so der CO2-Fußabdruck reduzieren. Praktisch auf Knopfdruck lassen sich Daten liefern, was wann wo montiert und geprüft wurde und welchen CO2-Fußabdruck das Produkt aufweist.

Alle Partner an einem Tisch

Das Konsortium umfasst Partner der kompletten Wertschöpfungskette inklusive Steckverbindungsherstellung und Kabelkonfektionierung, Formgebung, Leitungsschutz, Prüfung und Logistik bis zur Montage des Leitungssatzes. Die prototypische Gesamtanlage wird beim Konsortialführer Audi auf Praxistauglichkeit validiert und optimiert.

Beteiligt sind TE Connectivity und Kostal Kontakt Systeme als Steckverbindungshersteller, semantic PDM für den Aufbau eines graphbasierten Informationsmodells sowie Kromberg und Schubert als Leitungssatzhersteller. Weitere wichtige Partner im Bereich der Automatisierung sind Komax Taping, Komax Testing, Stefani Maschinenbau, Bär Automation und ArtiMinds Robotics.