Stehen Maschinen still, kostet das Geld – ganz gleich, ob ein Defekt oder reguläre Wartungsarbeiten der Grund dafür ist. Deshalb ist es alles andere als trivial, die Instandhaltung vor allem umfangreicher und komplexer Anlagensysteme optimal zu planen: Zum einen soll kein verschleppter Service Ausfälle verursachen, zum anderen sollen Anlagen nicht wegen unnötigen Servicearbeiten stillstehen. Halten sich Unternehmen hier an vorgegebene Wartungspläne, geschieht unter Umständen genau das. Höchste Ausfallsicherheit und geringster Instandhaltungsaufwand sind also optimal zu balancieren – was mit Größe, Umfang und Komplexität der Anlagen immer schwieriger wird. Denn die zahlreichen, sich gegenseitig beeinflussenden Faktoren nehmen dann zu.

Predictive Asset Management ist immer häufiger die Antwort darauf. Doch dies erreichen nur Lösungen, die einem ganzheitlichen Ansatz folgen. Sie beziehen diverse Parameter und Prozesse ein – von der herstellerseitigen Empfehlung für die Serviceintervalle über die eigene Produktionsplanung bis hin zu konkreten Sensordaten aus den Maschinen oder Rückmeldungen von Prozessverantwortlichen. Werden nur einzelne Aspekte (etwa die Ermittlung des Anlagenzustands) betrachtet, kann die Software zwar Empfehlungen geben – dem Anspruch einer ganzheitlichen Strategie für das Predictive Asset Management genügen diese Einzelbetrachtungen aber nicht. Denn dazu gehören neben Monitoring auch viele weitere Prozessschritte, zum Beispiel das Management von Serviceteams oder die Umplanung von Produktionsaufträgen aufgrund von Maschinenausfall.

Verschiedene Perspektiven im Blick

Deshalb wird es immer wichtiger, entsprechend vorausschauend zu agieren – auf der Grundlage eines ständigen Monitoring sowie einer kontinuierlichen KI-basierten Prozessdatenanalyse. Neben technischen Informationen, wie zum Beispiel Betriebsdauer seit letztem Service, Druck, Temperatur sollte dabei auch die wirtschaftliche Perspektive eine Rolle spielen, etwa Liefertermintreue, Auslastung der Ressourcen, Abschreibungszustand oder Modernisierungsbedarf. Fest steht: Für die Entscheidungsfindung gilt es eine enorme und vielfältig untereinander abhängige Datenmenge zu berücksichtigen, für deren Auswertung vor allem KI-Lösungen geeignet sind. Dazu zählt zum Beispiel Qualicision KI. Mit dieser selbstlernenden, stufenlos skalierbaren Software lassen sich große Datenmengen zum Beispiel qualitativ labeln und wertschöpfend sowie ohne KI-Expertenwissen auswerten – und zwar für eine einzelne Anlage genauso wie für lokal oder global verteilte Anlagenverbände.

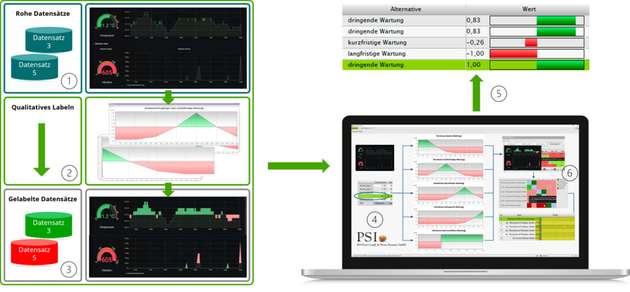

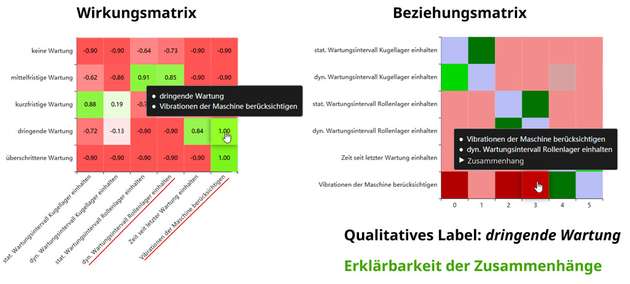

Fundament dieser Vorgehensweise sind Qualitative Labels. So trackt die KI-Software, welche Sensordaten darauf hindeuten, dass eine Wartung notwendig ist. Auf dieser Basis unterscheidet sie zwischen erwünschten und unerwünschten Maschinenzuständen und versieht die entsprechenden Sensordaten mit positiven und negativen Konnotationen – den Labels. Zwischen diesen Labels erkennt die Software zudem Zusammenhänge beziehungsweise Muster (Wartungslabels), aus denen sie kurz-, mittel- oder langfristige Wartungsempfehlungen ableitet. Einmal festgelegt, verarbeiten und konnotieren diese Labeling-Funktionen beliebige Signalverläufe.

Voneinander lernen

Während sich die datengestützten Vorhersagen kaum von anderen Vorgehensweisen unterscheiden, ermöglicht die Veranschaulichung der gelabelten Daten in Auswirkungs- und Abhängigkeits-Schaubildern eine Bewertung der Prognosen und Handlungsempfehlungen – und zwar auch von Nicht-KI-Experten. So mahnt die KI einen notwendigen Service an und zeigt gleichzeitig, dass sie in ihre Entscheidung sowohl das vorgegebene Serviceintervall als auch Daten zu Vibrationen hat einfließen lassen.

Auf diese Weise können auch Userinnen und User ohne KI-Know-how das Prognoseergebnis des Systems nachvollziehen und beurteilen. Zudem können sie selbst entscheiden, ob sie dem System folgen, seine Empfehlung ablehnen und/oder mit Schiebereglern die jeweiligen Parameter korrigieren wollen – interaktiv und intuitiv. Dieser menschliche Eingriff ist für das System wiederum ein wichtiger Impuls. Denn über ein integriertes maschinelles Lernverfahren lernt die KI stetig dazu und verbessert ihre Empfehlungen.

Ganzheitliche Strategie

Da der komplette Wartungsprozess von Empfehlung über tatsächliche Planung bis hin zum permanenten Monitoring visualisiert wird, ist die Software genauso für Predictive-Maintenance- wie für Predictive-Asset-Management-Anwendungen geeignet. Das heißt, dass Unternehmen den Weg zur ganzheitlichen Asset-Management-Strategie auch Schritt für Schritt im Rahmen einer rollierenden Planung gehen können.

Die Lösung im Beispiel bezieht dafür weitere Faktoren ein und verwertet diese analog dem Qualitativen Labeln. Auch auf hoher Ebene der Skalierung kann die Lern-Logik im Hintergrund Muster, Beziehungen und Abhängigkeiten erkennen und anwenden. Es ändert sich also nur die Skalierung selbst, etwa bezüglich verwendeter Datenbanken und zusätzlicher Maintenance-Managementtools.

KI zum Verstehen

Wenig Ausfälle, wenig Wartung: Zwischen diesen beiden Anforderungen gilt es zu vermitteln. Ideal dafür geeignet ist ein konsolidiertes und ganzheitliches Asset-Management. Selbstlernende KI kann die vielfältigen Abhängigkeiten optimal bewältigen. Besonders gut geeignet sind KI-Lösungen, deren Empfehlungen auch ohne KI-Know-how verständlich aufbereitet, dadurch gut nachvollziehbar und leicht konfigurierbar sind.