Saurer Regen, Extremtemperaturen, UV-Strahlung, Salzsprühnebel, Staub – Umwelteinflüsse haben starke Auswirkungen auf elektronische Bauteile. Um diese Auswirkungen zu untersuchen, gibt es für jedes Umweltszenario spezifische Prüfkammern.

Salzsprühnebelkammern dienen für Korrosionsversuche, Klimakammern für die realitätsnahe Abbildung von klimatischen Umgebungsbedingungen, IP-Schutzartprüfkammern zur Simulation von Staub- und Wassereinflüssen und Schwingungsprüfanlagen zum Test von mechanische Belastungen. Jede Kammer hat besonderen Anforderungen zu genügen, um die entsprechenden Prüfbedingungen darzustellen. Jede Kammer hat somit ihren individuellen Anspruch an die spezifische Messtechnik.

Fehlereinflüsse in der Klimakammer

Um die Risiken falscher Testergebnisse bei klimatischen Versuchen zu reduzieren, ist zunächst die regelmäßige Anlagenüberprüfung sicherzustellen. Gerade bei der Kalibrierung ist darauf zu achten, dass diese nicht nur bei den Randpunkten des Messbereichs durchgeführt wird, sondern in gleichmäßigen Abstufungen zwischen der maximalen und der minimalen Temperatur sowie der relativen Luftfeuchte.

Darüber hinaus ist eine räumliche Verteilung der Messpunkte in der Kammer empfehlenswert. Der Kostenaufwand einer Kalibrierung führt häufig dazu, dass zu wenige Messpunkte in der Kammer erfasst werden. Das birgt die Gefahr, dass eine inhomogene Temperaturverteilung im Prüfraum nicht erfasst werden kann. Zwischen den vorgesehenen Kalibrierintervallen empfiehlt sich zudem die regelmäßige Überprüfung der Anlage mit Handmessgeräten, um Feuchtigkeits- und Temperaturwerte mit jenen der Anlage vergleichen und eventuelle Abweichungen feststellen zu können.

Zur weiteren Vermeidung von Fehlern bei der Aufzeichnung der Messwerte ist es sinnvoll, ein funktionell redundantes System zu verwenden und zusätzlich zu den eingebauten Temperatur- und Feuchtigkeitssensoren jeweils einen weiteren Sensor nachzurüsten. Da auch die Messtechnik einer Anlage einer starken Belastung ausgesetzt wird, kann es vorkommen, dass ein Sensor zwar aufzeichnet, aber zum Beispiel aufgrund eines Drifts nicht den realen Messwert erfasst. Empfehlenswert ist, bei der Neuanschaffung einer Prüfkammer den Hersteller darauf hinzuweisen, dass zwei Temperatur- beziehungsweise Feuchtigkeitssensoren in der Kammer verbaut werden. Dadurch kann das Risiko einer falschen Aufzeichnung von Messwerten deutlich minimiert werden. Diese Vorgehensweise lässt sich auf andere Prüfkammern übertragen.

Fehlereinflüsse in der Salzsprühnebelkammer

In einer Salzsprühnebelkammer werden Werkstoffproben oder Komponenten, beispielsweise aus dem Automobilbereich, mit einer Salzlösung in einer definierten Menge besprüht. Durch das Besprühen mit der Salzsole werden die Prüflinge einer stark korrosiven Umgebung ausgesetzt, wie sie auf winterlichen Straßen oder in Küstennähe auftritt.

Bei der Simulation dieser Umweltgegebenheiten ist neben der einwandfreien Funktion der Salzsprühnebelkammer auch die Beschaffenheit der verwendeten Sole von Bedeutung. Grundsätzlich ist auf das korrekte Mischverhältnis von Natriumchlorid und VE-Wasser (vollentsalztes Wasser) zu achten. Das wird gravimetrisch durch Wiegen der verwendeten Salzmenge vor Anrühren der Sole ermittelt und durch eine Dichtemessung mittels Ärometer (Dichtespindel) an der hergestellten Sole gegengeprüft. Neben der Dichte entscheidet der pH-Wert, beeinflusst durch die Reinheit von Salz und VE-Wasser, über die Qualität der Sole.

Die Überprüfung der genannten Parameter kann manuell, mithilfe von Waage, Ärometer und pH-Indikatorpapier oder über eine Vielzahl im Handel erhältlicher elektronischer Messgeräte ermittelt werden. Dabei ist darauf zu achten, dass die verwendeten Messmittel den Genauigkeitsanforderungen der jeweiligen Normen entsprechen und dies auch regelmäßig überprüft wird. Bei der Herstellung der Sole ist darauf zu achten, dass die Sole in einem separaten Solebehälter angerührt wird, sich im Behälter keine Ablagerungen bilden und dieser vor UV-Strahlung geschützt wird, um Algenbildung vorzubeugen.

In der Salzsprühkammer selbst ist neben der Einhaltung der geforderten Temperaturen die versprühte Menge an Sole von Bedeutung. Eine erhöhte oder verminderte Sprühmenge kann das Testergebnis stark verfälschen. Alle Düsen müssen daher zur gleichen Zeit die gleiche Menge an Sole versprühen. Dies setzt voraus, dass keine Undichtigkeiten im System sowie ausreichend Druck und Sole vorhanden sind.

Die reale Sprühmenge kann über Probenbleche, sogenannte Versuchsnormalen, in regelmäßigen Abständen überprüft werden. Außerdem empfehlen sich Ringversuche zum Abgleich von Testergebnissen mit anderen Prüflaboren.

Erfolgsfaktoren für erfolgreiche Tests

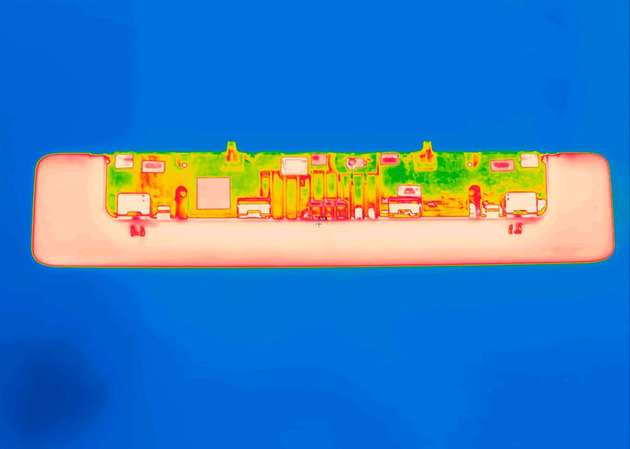

Der Prüfaufbau und die Prüflinge selbst haben bei der Versuchsdurchführung einen nicht zu vernachlässigenden Einfluss auf das Testergebnis. Insbesondere bei Umwelttests mit Temperaturüberlagerung darf nicht davon ausgegangen werden, dass die Temperatur in der Kammer automatisch der Prüflingstemperatur entspricht.

Elektrisch angesteuerte Prüflinge weisen in der Regel eine gewisse Eigenwärme auf, die wiederum Einfluss auf die Umgebungstemperatur in der Kammer hat. Bei diesen Prüflingen ist ein erhöhter Zeitaufwand bis zur vollständigen Durchkonditionierung einzukalkulieren. Gleiches gilt für Prüflinge mit hoher Masse oder unterschiedlicher Materialzusammensetzung. Bei sehr hoher Bauteilmasse werden Tieftemperaturen häufig nur sehr langsam erreicht. In diesem Fall muss der Prüfling vor der eigentlichen Prüfung länger durchkonditioniert werden.

Die vollständige Temperierung hängt stark von der Wärmeleitfähigkeit der einzelnen Materialien ab. Werden Prüfgestelle verwendet, müssen diese in der Konditionierungszeit ebenfalls mitberücksichtigt werden. Für eine optimale Temperatur-, Feuchte-, oder Soleverteilung sollten Prüflinge möglichst mittig im Prüfraum platziert werden. Um den Test so naturgetreu wie möglich durchzuführen, ist die Positionierung der Komponenten in Einbaulage empfehlenswert, da sich hierdurch Kondenswasserablagerungen wie im realen Einsatz verhalten.

Ganz unabhängig von Komponente und zu testendem Umwelteinfluss: Weiß der Tester um die Risiken falscher Prüfergebnisse, dann steigt die Chance beträchtlich, das Produkt einem möglichst realistischen Testszenario in der Kammer unterziehen zu können und damit entscheidend zur Robustheit der Komponente beizutragen.

.jpg)

.jpg)