Maschinen- und Anlagenbauer sind heute gefordert, Daten in ihre Konzeption einzubeziehen und entsprechende Schnittstellen zu liefern. Oft sind die Kundenvorgaben mit Blick auf die Datenbereitstellung sehr spezifisch. Zwar gibt es in einigen Industrien bereits Standards, in der Regel befindet man sich allerdings noch in Grauzonen.

Maschinenbauer wiederum setzen ihrerseits auf neue Geschäftsmodelle. Meist sollen dann eben nicht alle Daten umsonst bereitgestellt werden, sondern vielleicht nur einige Prozesswerte, die der Kunde in Testszenarien nutzen kann. Für mehr Daten fallen dann in Form von Services entsprechende Kosten an. Auch will man den Kunden keinen allzu tiefen Einblick in das intellektuelle Know-how der Maschinenkonstruktion geben. FabEagleConnect ermöglicht hier als Zwischenschicht die bewusste, selektive Weitergabe von Daten.

In fast allen Industrie-4.0-Szenarien erweist sich die durchgängige Sammlung und Verarbeitung von Daten als Bottleneck bei der Vernetzung von Produktionsumgebungen. Das liegt auch daran, dass viele unterschiedliche Datenarten in Verbindung gebracht werden müssen – beispielsweise Informationen aus Sensoren und Aktoren, Roboter- und Maschinensteuerungen.

Eine wichtige Rolle spielt dabei das Thema Edge Computing. So schätzt das Marktforschungsunternehmen Gartner, dass bis 2022 mehr als die Hälfte der Daten außerhalb der klassischen Rechenzentren und der Cloud generiert werden. Die Datenquellen variieren stark: Während eine ältere Maschine teilweise nur eine Textdatei liefert, senden Sensoren oft Daten in hoher Frequenz. Um aus diesen Daten zu lernen, müssen sie auf Time Lines eingeordnet werden.

Die Kommunikation ist unübersichtlich

Überall dort, wo vom industriellen Internet der Dinge, Künstlicher Intelligenz oder Big Data Analytics profitiert werden soll, ist eine funktionierende Konnektivität unabdingbare Grundlage. Immer mehr Unternehmen partizipieren zudem an Branchenplattformen oder bauen eigene Cloud-Plattformen für Kundenservices auf.

Typischerweise werden Fertigungsdaten über Protokolle wie REST, MQTT oder AMQP via Cloud-Schnittstelle übertragen. Viele Use Cases setzen bei Smart oder Predictive Maintenance und der Automatisierung im Qualitätsmanagement an. Dabei müssen jeweils die Daten im passenden Format geliefert, gespeichert und ausgewertet werden. In der Praxis sind jedoch viele unterschiedliche Standards im Einsatz: Es werden ganz unterschiedliche Sprachen gesprochen, gerade an der Nahtstelle zwischen der OT auf dem Shopfloor und der IT-Welt.

OPC-UA-Schnittstelle löst nicht alle Verbindungsprobleme

Zwar sind in den vergangenen Jahren viele Fortschritte gemacht worden. Dabei spielt auch der mittlerweile breit akzeptierte Standard OPC UA eine wichtige Rolle. Dennoch bleiben viele Probleme offen, denn auch dieser Standard löst nicht im Detail, wie die Daten strukturiert sind und wie beispielsweise ein Alarm definiert ist. Zudem sind nur neuere Maschinen mit einer OPC-UA-Schnittstelle ausgestattet.

Mit Umati (Universal Machine Technology Interface) steht seit 2019 perspektivisch eine Standardschnittstelle bereit, die durch den Verein Deutscher Werkzeugmaschinenfabriken (VDW) vorangetrieben wird. Umati basiert auf OPC UA und soll praktisch ein „Wörterbuch“ für die Maschinen unterschiedlichster Hersteller weltweit liefern. Damit könnten Maschinenkennzahlen wie Identität, Status oder Drehzahl einheitlich definiert werden. Dennoch ist man derzeit bei Umati noch weit davon entfernt, von einem etablierten Standard sprechen zu können.

Die Logikschicht löst grundsätzliche Probleme

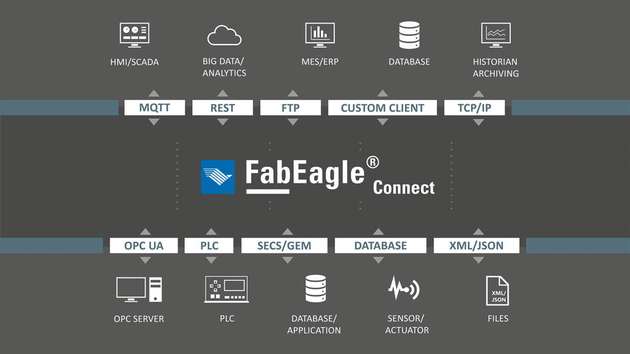

Viele Herausforderungen müssen deshalb noch anders gelöst werden. Die Konnektivitätsplattform FabEagleConnect sorgt als Middleware – also als eine Schicht mit eigener Logik – für die Übersetzung zwischen den Datenformaten und die oft notwendige Anreicherung der Daten zum Beispiel mit Blick auf den Zeitkontext. Dabei lassen sich multiple Quellen und Ziele über konfigurierbare Bausteine einbinden.

Entsprechende Konfigurationen umfassen Komponenten für Konnektivität, Datenzugriff und Verarbeitung: So könnten Daten aus mehreren Maschinen zunächst vorbereitet und dann in eine Cloud-Anwendung geliefert werden. Damit unterscheidet sich die Lösung erheblich von Anwendungen, die jeweils nur bestimmte Datenformate eins zu eins konvertieren, beispielsweise OPC zu MQTT.

Mit diversen Sensordaten zeitlich immer auf Linie

Speziell in der Verarbeitung von Sensordaten gilt es, die am Edge erhobenen Informationen in ihrer zeitlichen Entstehung auch später einordnen zu können: nicht ganz trivial, wenn die Übertragungsfrequenzen teilweise im Millisekundenbereich liegen. Erst indem den Daten Zeitstempel hinzugefügt werden, können sie auf der Zeitachse eingeordnet und mit anderen zeitbezogenen Informationen kombiniert werden.

Die Logikschicht sorgt mit Buffern (Puffer) dafür, die Daten zum Beispiel mit Zeitstempeln anzureichern, sie zu konvertieren oder zu aggregieren. Auch die Komprimierung ist möglich. Basis dafür ist die In-Memory-Datenbank Redis, die als Open-Source-Lösung zu den NoSQL-Datenbanken zählt.

Ein besonderer Fokus der Connectivity-Lösung liegt auf dem Umgang mit Daten, die direkt aus den Steuerungen von Maschinen und Anlagen kommen. Bei Bedarf unterstützen Kontron-Experten die Integration mit entsprechender SPS-Programmierung. Besonders wichtig ist die Aggregation von Daten, beispielsweise durch die Bildung von Mittelwerten, im Bereich von Big Data Analytics und AI. Hier werden verschiedene Verarbeitungsschritte in nachgelagerten Systemen oder Prozessen eingespart, indem komplexe Edge-Daten dort vorverarbeitet werden.

Qualitätsmanagement: KI treibt die Prozessautomatisierung

Zu den Use Cases, die in den letzten Jahren von AI-Pionieren in Leuchtturmprojekten erprobt wurden, gehört zum Beispiel die Automatisierung von Qualitätsprozessen. Hier spielt das Thema Bilderkennung und -klassifizierung mit Deep Learning auf Basis von neuronalen Netzen eine immer wichtigere Rolle.

Voraussetzung ist allerdings die Erhebung sehr großer Datenmengen. Dafür müssen Unternehmen sehr viele Daten in der Breite erheben und sinnvoll verfügbar machen. Meist werden sie im Edge-Umfeld erfasst und vorab zusammengezogen oder vorverarbeitet – zum einen, um nicht das Netzwerk lahmzulegen, zum anderen aus Gründen der Datensicherheit innerhalb der Fabrik.

Gerade Bilddaten von Kamerasensoren gehen etwa mit erheblichen Volumen einher: Deshalb sorgen Skripte oder APIs für das Filtern der Daten. So gelangen nur die wirklich benötigten Informationen in die Cloud-Schnittstelle.

Damit Projekte, die vielleicht als Leuchtturmanwendung starten, auch in die Breite getragen werden können, kommt es insbesondere auf die sehr gute Skalierbarkeit der benutzen Lösung an. FabEagleConnect ermöglicht die spätere Erweiterung einfacher Anwendungen durch Konfiguration, aber auch die Aufteilung in mehrere, parallele Konfigurationen. Damit kann nicht nur die Redundanz sichergestellt, sondern auch der Datendurchsatz erhöht werden.

Schnittstellen in den Griff bekommen

Schnittstellen zu bauen, ist üblicherweise mit viel Aufwand verbunden. Wiederverwendbarkeit ist deshalb ein wichtiges Thema. FabEagleConnect bringt zum einen viele vorkonfigurierte Interface-Varianten mit, ermöglicht aber auch das Erstellen eigener Logiken mit dem .NET-Framework und der Programmiersprache C#, um zum Beispiel sehr spezifische Datenschnittstellen für proprietäre Systeme zu bauen.

Gerade auch die mitgelieferten Standardschnittstellen ermöglichen oft mehrwöchige Einsparungen beim Programmieraufwand. Ein typisches Beispiel dafür ist eine Schnittstelle, über die SPS-Daten in die Cloud geschoben werden können. Allgemein gilt: Viele ansonsten zeitaufwendige Vorhaben lassen sich innerhalb weniger Tage statt Wochen realisieren.

Darüber hinaus wird der Umgang mit Schnittstellen transparenter: Über State-of-the-Art-IT-Management-Tools wie Github lassen sich die Versionsverwaltung steuern und damit auch bereits vorhandene Lösungen identifizieren und leichter wiederverwenden. So muss das Rad nicht immer wieder neu erfunden werden, wie es im Praxisalltag häufig der Fall ist.

.jpg)

.jpg)