Da die globale Dekarbonisierung Fahrt aufnimmt, wechseln viele Stahlhersteller zum Verfahren des direktreduzierten Eisens (Direct Reduction Iron/DRI), um eine umweltfreundlichere und nachhaltigere Produktion zu erreichen und CO2-Emissionen im Vergleich zum Hochofenverfahren, um bis zu 90 Prozent zu reduzieren. Auch wenn die Umweltvorteile der „grünen“ Stahlproduktion auf der Hand liegen, bedeutet die Umstellung auf DRI- und EAF-Prozesse (Electric Arc Furnace/Lichtbogenofen) erhebliche Investitionskosten. Hersteller, die Projekte auf der grünen Wiese entwickeln oder ihre bestehenden Standorte modernisieren wollen, müssen daher Argumente für einen schnellen ROI liefern und die Rentabilität der Umstellung auf eine nachhaltigere Produktionsmethode sicherstellen. Zur Beschleunigung ihres ROI müssen Hersteller das Projektrisiko verringern, die Produktion schnell an den Start bringen und ihre Prozesse verbessern, um sicherzustellen, dass ihre Anlage so sicher und effizient wie möglich arbeitet.

Der Einsatz von Automatisierungstechnik ist für den sicheren und effizienten Betrieb eines DRI-Prozesses entscheidend. Dabei tragen fortschrittliche digitale Lösungen dazu bei, die Betriebskosten zu senken, die Sicherheit des Personals zu erhöhen, die Nachhaltigkeit und Produktivität zu steigern und einen schnelleren ROI zu erzielen. Prozessleitsysteme, Energie-Management-Informationssysteme und Asset-Management-Systeme, die auf intelligenter Mess- und Regelungstechnik basieren, liefern entscheidende Informationen, die zur Vereinfachung der Wartung, Störungsbeseitigung und des Betriebs beitragen.

Ein Projekt auf der grünen Wiese bietet die Möglichkeit, eine Anlage von Grund auf digital aufzuziehen und von den Vorteilen digitaler Technologien wie intelligenter Sensorik und Regelungstechnik, fortschrittlicher Betriebs-Software und hoch entwickelten Systemen, Cloud-Datenverwaltung und Analysefunktionen zu profitieren. Die Umsetzung dieser Technologien gleich zu Beginn trägt dazu bei, die Anlage zukunftsfähig zu gestalten und langfristig Operational Excellence zu unterstützen, kann aber auch Auswirkungen auf Projektpläne haben. Daher ist es von entscheidender Bedeutung, dass Projektbeteiligte die Automatisierung in der Front‐End-Engineering- und Designphase so früh wie möglich in den Mittelpunkt stellen.

Präzise und zuverlässige Messungen

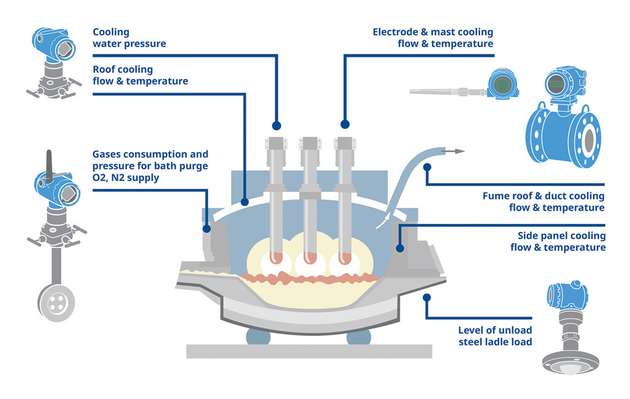

Die Umsetzung fortschrittlicher Technologien für genaue und zuverlässige Messungen ist entscheidend für die Verbesserung der Leistung eines digitalisierten, intelligenteren und nachhaltigeren Stahlwerks. Für Lichtbogenöfen wird beispielsweise eine Instrumentierung benötigt, die in vielen verschiedenen Messanwendungen genau und zuverlässig arbeitet. Dazu gehören die Messung des Füllstands des flüssigen Stahls im Ofen, die Messung der Temperatur im gesamten Lichtbogenofen sowie die Feststellung von Kühlflüssigkeitsleckagen.

Die Messung des Füllstands im Ofen ist höchst anspruchsvoll, da dafür ein Gerät erforderlich ist, das bei extrem hohen Temperaturen zuverlässig funktioniert und mit schnellen Füllstandsänderungen sowie Staub und Gasen im Dampfraum zurechtkommt. Eine Lösung bieten die neuesten berührungslosen Radar-Füllstandsmessumformer wie der Rosemount 5408 von Emerson. Sind diese Messumformer in einer Kühlbox mit Stickstoffspülung installiert, werden die Auswirkungen des Prozesses und der Umgebungstemperaturen auf das Gerät abgeschwächt.

Bedingungen wie Vibrationen, Feuchtigkeit und Hitze stellen eine Herausforderung bei der Messung der Temperatur im Lichtbogenofen dar. Diese raue Umgebung kann häufig zu Ausfällen der Kabelverbindungen führen, die wiederum große Messfehler, Sicherheitsrisiken und kostspielige, ungeplante Abschaltungen zur Folge haben können. Um dieser Herausforderung gerecht zu werden, können Hersteller die neuesten Wireless-Temperaturmessumformer installieren, die Kabel- und Leitungsschäden verhindern und zu einer besseren Temperaturregelung, geringeren Wartungskosten und kürzeren Chargenzeiten beitragen.

Kühlwasserlecks können die Ofenleistung und -effizienz erheblich reduzieren und wichtige Anlagen beschädigen, so dass es von entscheidender Bedeutung ist, die Lecks rechtzeitig zu erkennen. Für die schnelle und zuverlässige Detektion von Leckagen werden äußerst genaue Durchflussmessgeräte benötigt. Die magnetisch-induktiven Durchflussmessgeräte der Rosemount E-Serie von Emerson bieten branchenführende Leistung und liefern eine Kühlwassermessgenauigkeit von 0,15 Prozent bei Solldurchflussraten. Das ermöglicht eine schnellere und zuverlässigere Feststellung von Leckagen sowie eine bessere Ofenleistung.

Die Standardisierung von Messgeräten – beziehungsweise der Einsatz multivariabler Geräte, das heißt ein Modell für verschiedene Messarten wie Differenzdruck, Durchfluss oder Füllstand – hat eine Reihe von Vorteilen. Sie trägt zur Reduzierung der Kosten und des Engineering- und Service-Aufwands in allen Projektdesignphasen bei und verringert die Komplexität der Installation, Eingriffe in den Prozess, mögliche Leckagestellen und Sicherheitsprobleme. Nicht-intrusive Messgeräte können eingesetzt werden, um diese Arten von Problemen abzumildern, und die Nutzung industrieller Wireless-Netzwerke und Sensoren kann die Installationszeit und die Kosten im Vergleich zu verkabelten Alternativen erheblich senken.

Verbesserung und Sicherheit

Um ihre Anlagen von Anfang an so sicher und effizient wie möglich zu gestalten, müssen Hersteller von umweltfreundlichem Stahl sicherstellen, dass Prozesse gut laufen, was wiederum eine ausgezeichnete Prozesssteuerung erfordert. Zu den Vorteilen der Prozessoptimierung zählen eine erhöhte Anlagenverfügbarkeit und ein höherer Durchsatz sowie eine erhebliche Reduzierung der Energiekosten und Schwankungen der Produktqualität. DRI ist ein hybrider chemischer Prozess und ähnelt daher eher einer chemischen Anlage als einem herkömmlichen Hochofen. Ein integriertes Leit- und Sicherheitssystem (ICSS) eignet sich für diese Anwendungen am besten.

Ein modernes, fortschrittliches ICSS bietet die Spitzenleistung, die für die Komplexität des DRI-Prozesses erforderlich ist, während seine Vielseitigkeit, Flexibilität und Geschwindigkeit einen guten Anlagenbetrieb ermöglichen. Ein ICSS vereinfacht die Hardware-Anforderungen und Logikprogrammierung und reduziert die Komplexität zukünftiger technischer Änderungen und Tests erheblich.

Regelventile spielen auch eine entscheidende Rolle bei der Effizienzoptimierung des DRI-Prozesses, indem sie die gezielte Lenkung von Kokereigas, Brenngas, Dampf, Verbrennungsluft und Rauchgas je nach Phase des Betriebszyklus sowie den Betrieb des geschlossenen Wassersystems ermöglichen. Eine Reihe schwieriger Service- und schwankender Prozessbedingungen – einschließlich Kavitation, Abrieb, starker Umgebungslärm, hohe Temperaturen und starke Druckverluste – machen den DRI-Prozess zu einer anspruchsvollen Anwendung für Armaturen. Die Auswahl von Armaturen, die trotz dieser Bedingungen zuverlässig arbeiten, ist daher eine Hauptüberlegung. Lieferanten von Automatisierungstechnik bieten Regelventile mit Innengarnituren, die Kavitation abschwächen, kritische Anlagenausfälle vermeiden, Erosion von Innengarnitur und Ventilgehäuse verhindern, Umgebungsgeräusche reduzieren und Druck- und Temperatursenkung steuern.

Gaserkennung

Bei DRI- und EAF-Prozessen entstehen verschiedene giftige und brennbare Gase, die Kohlendioxid und Wasserstoff enthalten, was zu offensichtlichen Sicherheits- und Umweltrisiken führt. Aus diesem Grund sind zuverlässige Gaserkennungs- und Belüftungssysteme für Unternehmen von entscheidender Bedeutung. Anbieter von Automatisierungstechnik bieten kabelgebundene und kabellose Lösungen für die Punktgas- und Open-Path-Gaserkennung sowie die Feststellung von Gasleckagen mit Ultraschall, um Hersteller von „grünem“ Stahl zu unterstützen. Die Sicherheitslösungen für die Gaserkennung sind so ausgelegt, dass sie kontinuierlich überwachen und Gasleckagen erkennen, bevor sie zu gefährlichen Zuständen führen, und so die Sicherheit von Personal und Standorten erhöhen.

Anlagenleistung und Zuverlässigkeit

Um sicherzustellen, dass wichtige Anlagen nach Möglichkeit optimal arbeiten, müssen auftretende Probleme schnell und effizient beseitigt werden, bevor sie zu teuren Reparaturen beziehungsweise Austauschen führen oder ein Sicherheitsrisiko darstellen. Bisher wurden der Zustand und die Leistung von wichtigen Anlagen und Geräten in einem umweltfreundlichen Stahlwerk bei manuellen Kontrollgängen überprüft. Je größer der Abstand zwischen diesen Überprüfungen, desto wahrscheinlicher ist es, dass ein Fehler unentdeckt bleibt und einen unerwarteten Ausfall mit erheblichen Auswirkungen auf die Produktion, Produktqualität und Anlageneffizienz verursacht.

Viele Anlagen werden jetzt allerdings auf das vollautomatisierte Asset Monitoring umgestellt, um die Wartungsplanung digital zu gestalten und Kosten durch die frühe Diagnose und Analyse von entstehenden Problemen zu reduzieren. Edge-Analysegeräte wie AMS Asset Monitor von Emerson digitalisieren wesentliche Anlagedaten und Analysefunktionen für eine bessere betriebliche Leistung und verbesserte Entscheidungsprozesse. Diese Geräte kombinieren den einfachen Einsatz, integrierte Logik-basierte Analysen sowie intuitive Zustandsbewertungen, um die Überwachung und Wartung wesentlicher Anlagenteile zu vereinfachen. Analysen und Visualisierung unterstützen das Personal dabei, Wartungsarbeiten bei geplanten Abschaltungen und Turnarounds effektiv zu planen und ungeplante Ausfälle zu minimieren oder zu vermeiden und dadurch Kosten einzusparen.

Planung, Kommunikation und Zusammenarbeit

Jedes Projekt in Bezug auf umweltfreundlichen Stahl hat seine eigenen Besonderheiten, aber alle stehen vor denselben Herausforderungen: Einhaltung des Budgets und rechtzeitige Fertigstellung. Diese großen, komplexen Projekte können die Beteiligung vieler Eigentümer, technischer Auftragnehmer und Lieferanten aus verschiedenen Teilen der Welt erfordern, was bei der Planung, Kommunikation und Zusammenarbeit eine Herausforderung darstellen kann.

Bei diesen Herausforderungen können Cloud-basierte, technische Umgebungen helfen, Ressourcen und Know-how unabhängig vom Standort einzubeziehen. Emerson hat beispielsweise Remote Virtual Office (RVO) entwickelt – eine kosteneffiziente, schnell einsetzbare und sichere technische Lösung, die es Mitgliedern von Projektteams weltweit ermöglicht, aus der Ferne in einer virtuellen technischen Testumgebung miteinander zu kommunizieren, zusammenzuarbeiten und Beiträge zu leisten. Beteiligte können auf Dateien, Diskussionen, Updates, Tools und Anwendungen zugreifen und ihr spezielles Wissen zu einem laufenden Projekt beitragen. Das hat viele Vorteile, einschließlich der Fähigkeit, Prototypen aus der Ferne zu überprüfen, um die Einhaltung von Spezifikationen sicherzustellen, und das Betriebspersonal früh in die (virtuelle) Remote-Abnahmeprüfung der Automatisierungstechnik einzubeziehen.

Kürzere Entwicklungszeit

Mit den aussagekräftigen Daten von digitalen Ökosystemen können Hersteller von „grünem“ Stahl Kosten minimieren, die Energieeffizienz steigern und die Markteinführung beschleunigen. Der Aufwand für die Verkabelung und den Anschluss dieser Technologie kann jedoch erheblich sein und sich direkt auf die Zeitplanung des Projekts auswirken.

Die Auslegung, Dokumentation und Installation von Ein-/Ausgängen (E/A) und das Rangieren (Marshalling) können besonders arbeits- und zeitaufwändig sein und fallen oft in die kritische Phase „grüner“ Stahlprojekte. Da E-/A-Hardware und Software – an herkömmliches Marshalling gebunden – während der Auslegung, Entwicklung, Prüfung und Inbetriebnahme nahtlos integriert werden, können einfache E-/A-Änderungen große Projektverzögerungen zur Folge haben. Jedoch beseitigt die als Electronic Marshalling bekannte moderne Technologie mit Charakterisierungsmodulen (CHARMs) die Komplexität für das Rangieren der Feldverkabelung. CHARMs erlauben den Abschluss der Feldverkabelung jedes Signaltyps an einem beliebigen Ort. Somit sind Entwicklungsteams bei Bedarf ausreichend flexibel, um E/A überall in der Anlage und jederzeit hinzuzufügen.

„Smart Commissioning“

Aufgrund der Inbetriebnahmeverfahren bei herkömmlichen Automatisierungssystemen, die aufeinander folgende Aufgaben und manuelle Prozesse umfassen, kann es bei Projekten in Bezug auf „grünen“ Stahl zu Verzögerungen kommen. Dazu gehört die Überprüfung der Verkabelung, Zuweisung, Gerätekonfiguration, Messkreisprüfung und die Erstellung der Dokumentation. Um die Inbetriebnahme von Geräten schneller und einfacher zu gestalten und Projektzeitpläne zu verkürzen, bieten Anbieter von Automatisierungslösungen jetzt die „Smart Commissioning“ an, das Aufenthalte im Feld reduziert, Aufgaben beseitigt und späte Projektänderungen ermöglicht.

Moderne Prozessleitsysteme und Geräte-Management-Software beinhalten Funktionen, die eine verbesserte Konfiguration, Prüfung und Dokumentation der Gerätezuweisung ermöglichen, so dass die Inbetriebnahme eines Geräts in Minuten erfolgt und nicht Tage dauert. Somit kann die Projektzeitplanung verkürzt werden. „Smart Commissioning“ verhindert mögliche Fehler durch die automatische Suche und Identifizierung aller intelligenten Geräte, bevor sie der Konfiguration zugewiesen werden. Um die Implementierung weiter zu beschleunigen, wird die Gerätekonfiguration auf der Basis von vorkonfigurierten Vorlagen auf alle Geräte übertragen. Die Prüfung erfolgt über die digitale Kommunikation sicher und einfach aus der Leitwarte, ohne dass Personal zur Bestätigung im Feld sein muss. Der Einsatz von „Smart-Commissioning-Tools“ kann Hersteller dabei unterstützen, den Zeitaufwand für die Projektplanung um bis zu 40 Prozent und für die Instrumentierung und Regelung um bis zu 25 Prozent zu verkürzen und die Gesamtinstallationskosten um bis zu 40 Prozent zu reduzieren.

„Operational Excellence“

Die „grüne“ Stahlproduktion ist eine der vielen Branchen, in denen sich der digitale Zwilling als bahnbrechende Lösung erweist. Ein digitaler Zwilling ist eine Software-basierte, virtuelle Nachbildung aller physikalischen Anlagenteile einer Anlage, einschließlich Leitsystem, Prozessanlagen, Instrumentierung, Bedieneranzeigen und Alarme. Mit dieser Nachbildung wird der Betrieb dieser Anlagenteile nachgeahmt und über die gesamte Lebensdauer simuliert.

Ein digitaler Zwilling bietet eine hochgenaue Darstellung des Verhaltens und der Dynamik des Prozesses, wodurch er für die Analyse verschiedener „Was-wäre-wenn-Szenarien“ ein äußerst wertvolles Werkzeug ist. Zudem können verbesserte Steuerungs- und Sicherheitsschemata validiert werden, einschließlich erweiterter Steuerungsmodelle sowie Start-/Stopp-Verfahren.

Der Betrieb einer exakten digitalen Nachbildung parallel zur laufenden Produktionsanlage für „grünen“ Stahl schafft auch ein wertvolles Hilfsmittel zur Schulung von Bedienern und Technikern in der Leitwarte, da sie sich im Vorhinein mit dem Leitsystem und den Prozessen vertraut machen können. Digitale Zwillinge setzen das Personal den Begebenheiten aus, die sie in der eigentlichen Leitwarte antreffen werden, aber offline und in einer risikolosen Umgebung, so dass sie dafür gerüstet sein werden, Prozessstörungen oder abnormale Situationen erfolgreich zu managen.

Wenn die Anlage läuft, kann ein digitaler Zwilling Daten und Einblicke in den Anlagen- und Systemzustand geben, wodurch die Betriebsleitung Prozesse offline testen und verbessern, vorbeugende Wartungsverfahren verbessern und teure ungeplante Stillstände vermeiden kann. Zudem kann die Genauigkeit des digitalen Zwillings mit Daten direkt aus dem Prozess kontinuierlich erhöht werden, sobald diese zur Verfügung stehen.

.jpg)