Das Herzstück einer Wasserstoffanlage ist immer der Elektrolyseur, der den erzeugten Wasserstoff über eine Verrohrung zu den anderen Bestandteilen der Anlage führt. Die Errichter der Anlagen stehen in aller Regel vor der Herausforderung, einen Dichtheitsnachweis oder einen Nachweis über die Leckage für die Anlage bei einem Audit oder einer Inspektion vorzulegen.

Definition Technische Dichtheit

Eine Flanschverbindung nach DIN EN 1092 gilt nach aktuellem Stand der Technik als (dauerhaft) technisch dicht, wenn ein rechnerischer Nachweis nach EN 1591-1 beziehungsweise Finite-Elemente-Analyse (FEM) für eine Leckageklasse L0,01 erbracht werden kann (TA-Luft Ausgabe 18. August 2021, VDI 2290 Ausgabe Juni 2012).

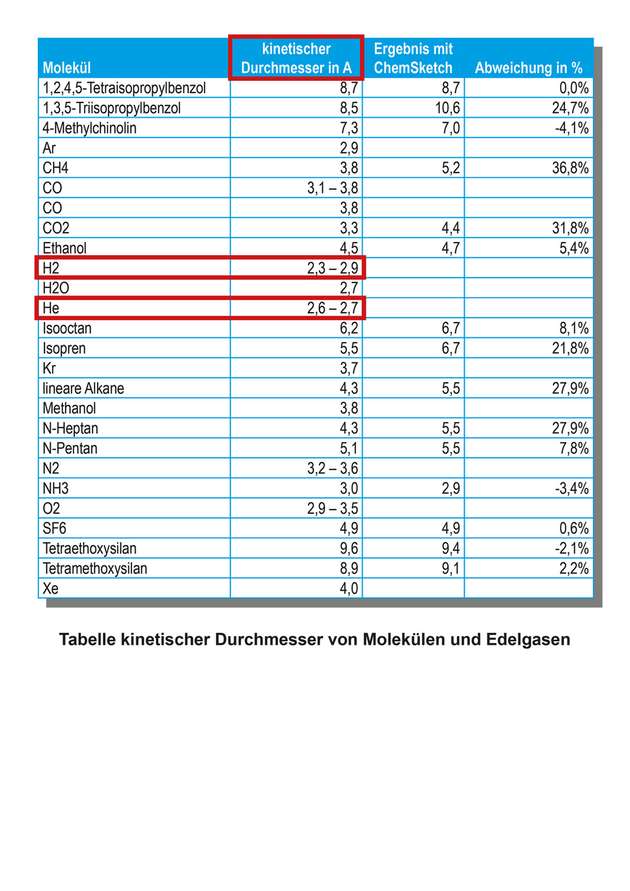

Dies gilt grundsätzlich auch für H2-Anwendungen. Die für die Flanschberechnung zugrunde liegenden Dichtungskennwerte werden aber normalerweise nach DIN EN 13555 mit Helium ermittelt. Helium ist nach Wasserstoff das chemische Element mit der zweitgeringsten Dichte und kommt hinsichtlich der Größe dem Wasserstoff am nächsten. Aufgrund der unterschiedlichen Werte für Gasviskosität und Gasdichte bei annähernd gleichen kinetischen Durchmessern, sind jedoch im Einzelfall andere Leckageraten zu erwarten.

Ein allgemein gültiger Umrechnungsfaktor im Vergleich zu Helium lässt sich nach heutigem Wissensstand nicht angeben, da dieser Faktor von vielen weiteren Parametern abhängt, wie zum Beispiel. den Strömungsverhältnissen, Permeations- und Adsorptionsvorgänge im Dichtungswerkstoff und so weiter.

Leckagerate einer Flanschverbindung

Welche Möglichkeiten stehen unter diesen Bedingungen für einen lückenlosen Nachweis an Flanschen gemäß DIN EN 1092-1 bis -4 zur Verfügung?

Option 1: der typbasierte Bauteilversuch zur Bestimmung der Leckagerate einer Flanschverbindung.

Für die Prüfsituation wird die erreichbare Flächenpressung des schwächsten Flansches der PN-Reihe angenommen. Diese Flächenpressung Qmin(LBauteilversuch) dient dazu, in einem Laborversuch unter Verwendung eines Massenspektrometers mit dem Prüfmedium H2 unter Anlagendruck nachzuweisen, dass die Kombination aus Flansch, Dichtung und Schrauben unter den gegebenen Prozessbedingungen die geforderte Dichtheitsklasse einhält.

Diese Dichtheitsklassen können entweder gemäß DIN 3535-6 L0,1 mit der spezifischen Leckagerate ≤ 0,1 [mg s−1 m−1] beziehungsweise TA-Luft L0,01 mit der spezifischen Leckagerate ≤ 0,01 [mg s−1 m−1] oder höher vergl. DIN EN 13555 Tabelle 1 - Dichtheitsklassen sein. Zuvor muss eine Temperaturauslagerung bis zur maximalen Prozesstemperatur erfolgen, um die Relaxation des Systems zu simulieren. Basierend auf diesem Nachweis ist eine Drehmomenttabelle zu entwickeln, die für alle weiteren Nennweiten der PN-Reihe eine Montageflächenpressung Qmin(LDrehmomenttabelle) garantiert, für die gilt: Qmin(LBauteilversuch) ≤ Qmin(LDrehmomenttabelle).

Eine fachgerechte, qualitätskontrollierte und normenkonforme Montage mit entsprechender Dokumentation ist Voraussetzung für einen solchen Nachweis. Diese Vorgehensweise stellt für den Anlagenbauer/Betreiber einen Mehraufwand dar und wird daher in der Praxis nicht sehr oft zum Nachweis herangezogen werden.

Option 2: individuelle Messung am Flansch in der Anlage unter Betriebsbedingungen.

Diese Variante repräsentiert wohl die aufwändigste Vorgehensweise, da hier mittels der komplexen Spülgasmethode die entstehenden Leckagen unter Betriebsbedingungen gemessen werden. Dafür ist es erforderlich, die zu messenden Flansche einzuhausen. Auch diese Methode stellt für den Anlagenbauer beziehungsweise Betreiber einen erheblichen Mehraufwand dar und wird daher sehr wahrscheinlich nicht sehr oft zum Nachweis herangezogen werden.

Option 3: Berechnung nach EN 1591-1 als der gebräuchlichste Weg zum Nachweis.

Bei der Auslegung der Anlagen muss ein Festigkeitsnachweis des Flanschsystems erbracht werden. Es ist sinnvoll, den Dichtklassennachweis über eine Berechnung gemäß EN 1591-1 beziehungsweise Finite-Elemente-Analyse (FEM) für eine Leckageklasse LN zu nutzen, da beide Methoden gemäß VDI2290 sowohl die Festigkeit der Flanschverbindung als auch die Dichtheit nachweisen.

Maßgebend für die Berechnung und den Nachweis der Dichtheit in Bezug auf die Leckageklasse L sind die Kennwerte der Dichtung, wie Mindestflächenpressung im Montagezustand Qmin(L) und die Mindestflächenpressung im Betriebszustand QSmin(L) in Abhängigkeit von der Anfangsflächenpressung QA.

Die Dichtungskennwerte gemäß EN 13555 standen bisher ausschließlich aus Messungen mit Helium zur Verfügung. Es war jedoch keineswegs sicher, ob diese Kennwerte auf Wasserstoff übertragbar sind. Daher entschied sich die Klinger Dichtungstechnik dazu, für mehrere ausgewählte Faser- und PTFE-Materialien aus dem Produktsortiment Versuche gemäß DIN EN 13555 unter Verwendung des Prüfmediums Wasserstoff durchführen zu lassen, abweichend vom empfohlenen Prüfmedium Helium.

Diese Versuche nahm das akkreditierte unabhängige Prüfinstitut AMTEC Messtechnischer Service vor. Ziel der Untersuchungen war eine seriöse Gegenüberstellung beider Messungen, da diese Werte für die Dichtheit und Festigkeit und damit für die Sicherheit der Flanschverbindung relevant sind.

Ergebnisse und Erkenntnisse

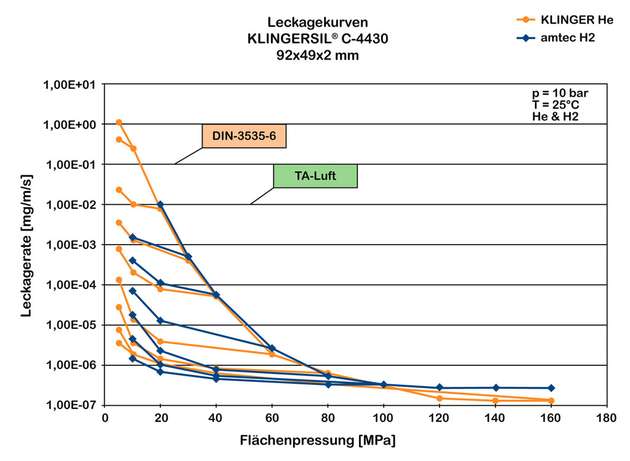

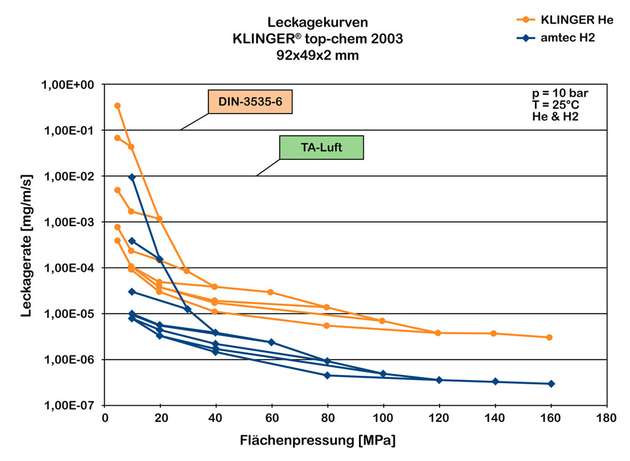

In vielen Fällen zeigte sich eine weitgehende Übereinstimmung der Kurven wie im Beispiel des KlingerSIL C-4430. Es existieren aber auch Messwerte, die zeigen, dass erhebliche Unterschiede zwischen den Messungen bestehen können, wie am Beispiel des Klinger top-chem 2003 zu erkennen ist. Im konkreten Fall liegt die Wasserstoffleckagekurve circa eine Zehnerpotenz unter der des Heliums.

Mit den erzielten Messergebnissen kann das Unternehmen sowohl mit heliumbasierten als auch mit wasserstoffbasierten Dichtungskennwerten eine Berechnung nach EN 1591-1 für die Druckstufen 10 bar und 40 bar durchführen und damit die Leckageklasse in Verbindung mit der Flanschfestigkeit exakt nachweisen. Mit allen getesteten Dichtungswerkstoffen ist es möglich, die Anforderungen der TA-Luft und damit auch der DIN 3535-6 einzuhalten.

Fazit

Die sehr gute chemische Beständigkeit sowie der große Druck- und Temperatureinsatzbereich machen die Klinger-Dichtungsmaterialien zu einer guten Wahl - nicht nur in Wasserstoff erzeugenden Anlagen, sondern auch in angrenzenden Bereichen, in denen beispielsweise mit Ammoniak, Methylalkohol, oder mit Benzyltoluol gearbeitet wird.

Dies eröffnet dem Anwender die Möglichkeit zur Standardisierung über viele Systembereiche hinweg mit kostengünstigen, vielfach erprobten und daher äußerst zuverlässigen, sicheren und robusten Dichtungslösungen.