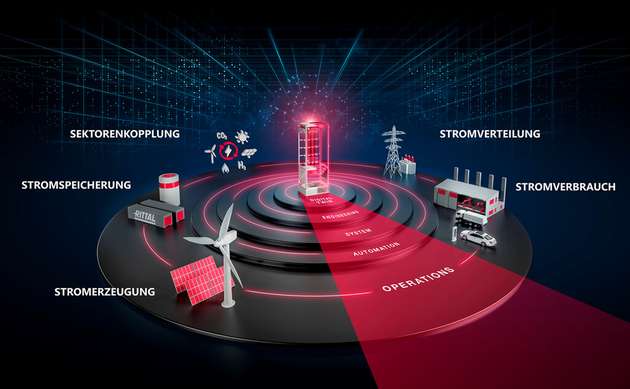

Mit den Unternehmen Rittal, Eplan, Cideon und German Edge Cloud will die Friedhelm Loh Group zeigen, wie die Industrie mit vereinten Kompetenzen, standardisierten Prozessen und verbundenen Datenräumen zur Möglichmacherin in mehreren Schlüsselbereichen werden kann – von der Stromerzeugung und -speicherung über Sektorenkopplung und Stromverteilung bis zum Management der Energieströme in den eigenen Unternehmen und Fabriken.

Schon seit mehreren Jahren befassen sich Rittal, Eplan, Cideon und German Edge Cloud mit der Frage, welche konkreten Chancen für die Steuerungs- und Schaltanlagenbauer, die Energiebranche und Fabrikbetreiber in der Transformation entstehen – und somit auch genutzt werden können. „Das übergreifende Handlungsprinzip ist die Industrialisierung gesamter Prozessketten mit durchgängigen Daten und abgestimmter Soft- und Hardware“, sagt Raphael Görner, Leiter des Geschäftsbereichs Energy & Power Solutions bei Rittal. Das zeigt sich zum Beispiel bei den Energienetzen. Hier ist trotz knapper Fachkräfte Tempo beim Aufbau neuer Infrastruktur gefragt. „Damit der digitale Workflow seine Wirkung entfaltet, braucht es von Anfang an hohe Datenqualität“, ergänzt Jan Oliver Kammesheidt, Vertical Market Manager Energy bei Eplan: „Unsere Erfahrungen mit dem hohen Industrialisierungs-Grad im Maschinenbau zeigen das Potenzial. Diesen systemischen Nutzen bis hin zum ‚Automated Engineering‘ wollen wir noch stärker der Energiebranche zugänglich machen.“

Tempomacher für Netzinfrastruktur

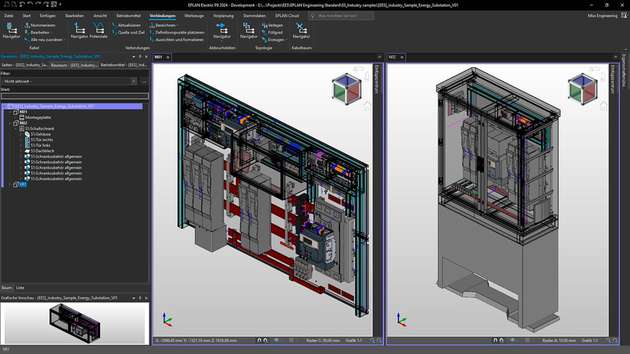

Diesen Ansatz haben Rittal und Eplan kürzlich in Form einer Trafostation realisiert. Denn die Netzbetreiber benötigen Umspannwerke und Trafostationen in großer Zahl, um den Strom effizient an die Endverbraucher zu verteilen. Die Idee: Eplan bietet ein komplettes Industrie-Projekt als normgerechter Standard, inklusive branchentypischer Betriebsmittelliste. Es muss dann bei Bedarf nur noch individualisiert werden. So entsteht schon im Engineering mehr Tempo durch Standardisierung. Der Datensatz enthält auch alle Informationen für modulare Rittal Systemtechnik und zur Bearbeitung mit Maschinen von Rittal Automation Systems und Ehrt im weiteren Prozess. Das Ergebnis: Erheblich weniger Zeit und Kosten, normgerechte Ausführung sowie ein Digitaler Zwilling für den Betrieb. „Dieses Standardisierungs-Prinzip bauen wir mit Eplan und Rittal als Tempomacher für immer weitere Anwendungen aus“, erläutert Görner.

Energieeffizienzwende für die Industrie

Damit die Energiewende möglich wird, müssen aber nicht nur die Netze und Energiesysteme ausgebaut werden. Gerade die produzierende Industrie muss auch eine Energieeffizienzwende in ihren Unternehmen einleiten. Diese verbrauchen fast 45 Prozent des Stroms in Deutschland. Das erfordert erstens hohe Konsequenz beim Einsatz energiesparender Technologien und zweitens die Neuorganisation der Fertigungsprozesse als Smart Production, um sie auch nach Energie-Aspekten managen zu können.

„Bei der Infrastruktur wollen wir unsere Kunden besonders im Bereich Klimatisierung für Schaltschränke, Maschinen, IT-Lösungen und Energiespeicher unterstützen, um das maximale Optimierungspotenzial zu holen“, sagt Lars Platzhoff, Leiter des Geschäftsbereichs Cooling Solutions bei Rittal: „Marktführend energiesparende Kühltechnik ist die Grundlage, aber wir müssen für unserer Kunden auch Planung, Konfiguration, Austausch und Betrieb vereinfachen, um die Technologien in die Breite zu bringen.“ Folglich setzt Rittal nicht nur auf den Ausbau der Rittal Blue e+ Kühltechnologie mit bis zu 75 Prozent Energieersparnis für immer weitere Anwendungen, sondern bietet den Kunden auch umfassende Beratung und Services wie Effizienz-Analysen oder ROI-Berechnungen.

Eine Neuheit bietet Rittal mit seiner Software RiTherm. Das jetzt in der Eplan Cloud aufgesetzte Tool unterstützt die Kunden bei der Klimatisierungs-Planung von Steuerungs- und Schaltanlagen – inklusive Entwärmungsnachweis und CO2 Footprint. Auch scheinbar simple Technik macht Rittal jetzt smart: Die neuen Blue e+ Filterlüfter liefern Daten über das Rittal IoT-Interface und geben Alarm, wenn zu hohe Temperaturen entstehen. „Großes Entwicklungspotenzial sehen wir auch im Bereich der IT-Kühlung. Bei der steigenden Leistungsdichte in Rechenzentren wird direkte Flüssigkeitskühlung eine immer größere Rolle spielen, auch weil sie die Wärmerückgewinnung erleichtert“, sagt Platzhoff.

Transformation: Vom Energiesparen zum Management per Smart Production

In den Fabriken muss die Transformation über reine Energieeffizienz der Anlagen hinausgehen. „Wenn nicht mehr jederzeit ausreichend günstiger Strom zur Verfügung steht, müssen Fabrikbetreiber ihre Fertigung auch nach Verfügbarkeit und Preis von Energie managen“, erläutert Dieter Meuser, CEO Digital Solutions bei German Edge Cloud: „Grundlage dafür ist die Flexibilität einer universellen digitalen Plattform wie des ONCITE Digital Production Systems, das die Daten des Energiemonitorings in die Transparenz einer Smart Production integriert.“ Dafür muss es mit den Datenräumen rund um Produkte und Anlagen verbunden werden. Auch hier bringen die Schwesterunternehmen ihre Kompetenzen ein: Eplan und Rittal für den digitalen Zwilling der Anlagen, Cideon rund um den Produktzwilling.