Als in den 1920er Jahren der Skisport aufkam, entwickelten Mitglieder der Familie Kässbohrer erste Pistenwalzen. 1969 entstand der PistenBully, ein mit Ketten ausgerüstetes Geländefahrzeug, das mit Räumschild, Schneefräse und Glättebrett unter extremen Bedingungen Pisten präpariert. Nach dessen internationalem Durchbruch während der Olympiade 1972 befinden sich heute in 110 Ländern der Erde 22.000 PistenBullys der Kässbohrer Geländefahrzeug AG im Einsatz.

In hellen und modernen Hallen werden die Raupenketten und die Schweißkonstruktionen der Kabinen selbst gefertigt. Die meisten übrigen Komponenten – von leistungsfähigen Dieselmotoren über Getriebe, Hydrauliksysteme, Elektrik-Komponenten bis zu stabilen mechanischen Bauteilen – werden just-in-time angeliefert, in rationell gegliederten Stationen auf engstem Raum montiert, programmiert und anschließend ausgiebig getestet. Schließlich müssen Fahrzeugtypen des PistenBullys tiefe Minustemperaturen ebenso wie extreme Steigungen bewältigen und mit der Motorleistung sämtliche Systeme antreiben, die Loipen und Skipisten bearbeiten.

3D-Entwicklungsumgebung

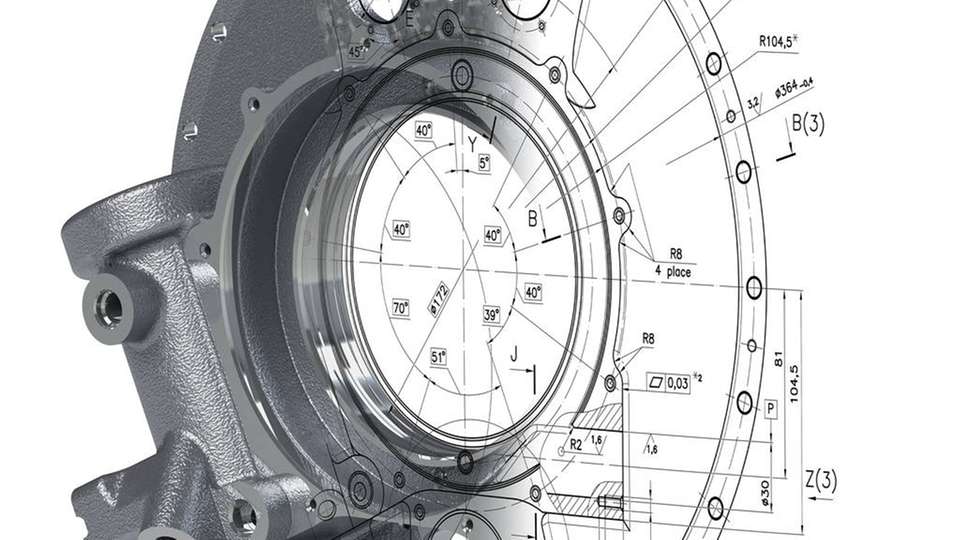

Im Jahr 2002 begann die Entwicklungsabteilung erste Projekte der 3D-Konstruktion mit Solid Edge, dem 3D/2D CAD-System unter Windows, das heute von Siemens Digital Industries Software entwickelt und vertrieben wird. „Sehr bald haben wir alle neuen Bauteile in 3D angelegt und die Daten aus dem bereits vorhandenen 2D-System nach Solid Edge migriert“, berichtet Roland Weidmann. Er unterstützt zusammen mit seinem Kollegen Andreas Winter die Produktentwicklung mit dem Ausbau und der Betreuung aller benötigten IT-Systeme als Stabsstelle: „Mit der engen Anbindung an die Entwicklung können wir sicherstellen, dass alle ihre technischen Anforderungen bis ins Detail ergonomisch und effizient erfüllt werden“, erklärt Weidmann. „Unter dem Effizienzdruck eines mittelständischen Herstellers werden von den Entwicklern nur Lösungen angenommen, die Mehrwert bringen.“

Gemeinsam mit dem autorisierten Solid Edge Reseller PBU CAD-Systeme wurde das System um ein PDM-System für alle Engineering-Workflows ergänzt. Dieses wurde so mit der ERP-Lösung von SAP verbunden, dass die Entwickler dort möglichst wenig Daten eingeben müssen. Für das Modellieren von Freiformflächen wird NX verwendet, ein umfassendes 3D-CAM/CAM/CAE-System von Siemens Digital Industries Software. Anschließend werden die Modelle in die Solid-Edge Baugruppen übernommen. „Solid Edge ist unser Engineering-Backbone, mit dem wir an rund 50 Arbeitsplätzen die Digitalen Zwillinge unserer Produkte erstellen“, sagt Roland Weidmann.

Zwischen PLM und Solid Edge stellt Part- Solutions von Cadenas die 3D-Normteile zur Verfügung. Vorhandene Kaufteile werden einfach in Solid Edge geladen und visualisiert. Neuen Bedarf können Konstrukteure in den Herstellerkatalogen des Anbieters identifizieren und einer Normstelle zur Prüfung melden. Nach der positiven Entscheidung sorgt ein Workflow für die Bereitstellung des Modells ebenso wie die Pflege in der PLM-Lösung. „Ein einfaches Ampelsystem in PartSolutions begrenzt die Teilevielfalt und die Konstrukteure müssen nicht viel für die Normteile tun,“ berichtet Andreas Winter.

Mit 3D zum Digitalen Zwilling

Die Konstruktion von Blechteilen erfordert eine andere Vorgehensweise, die nicht jedes 3D-System unterstützen kann. Solid Edge enthält dafür ein eigenes Modul. Bei Kässbohrer genießt dies eine hohe Priorität: Rund 40 Prozent der mit Solid Edge entwickelten, aktiven Bauteile sind zugleich Blechteile. Mit den umfassenden Funktionen des Blechmoduls unterstützt das System die Konstrukteure bei Abwicklungen ebenso wie bei Verschneidungen und beschleunigt zahlreiche Routinetätigkeiten. „Mit dem leistungsfähigen Blechmodul kommen unsere Konstrukteure schnell zu den gewünschten Ergebnissen“, sagt Roland Weidmann.

Zufrieden zeigt sich der Systemadministrator von Solid Edge Simulation, vor allem von der Benutzerfreundlichkeit dieser integrierten Simulationsmöglichkeit, mit der mehr und mehr Komponenten überprüft und abgesichert werden. Dabei geht es um Gewichts- und Platzersparnis in Verbindung mit Stabilität und möglichst geringem Energieverbrauch. „Durch die volle Integration von Solid Edge werden die Iterationsschleifen von Simulation und Änderung zu einem Prozess, bei dem durch die Historie nichts mehr verloren geht“, sagt Roland Weidmann. Alle Entwickler, nicht nur Spezialisten, können damit arbeiten. „Je besser die Software bei der Simulation unterstützt, umso höher ist der digitale Anspruch und umso bessere Fahrzeuge werden entwickelt.“

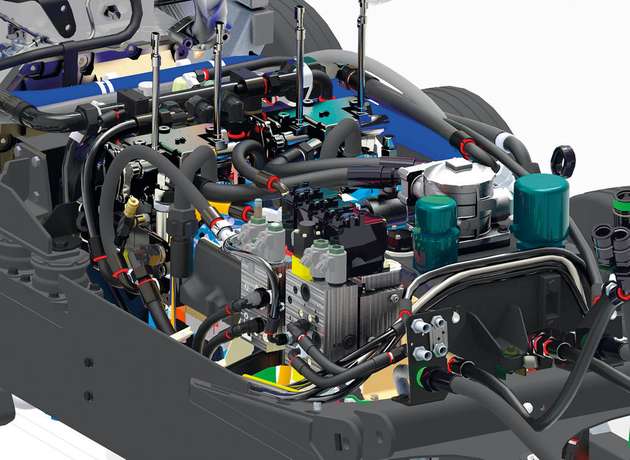

Leistungsfähige Baugruppenfunktionen erleichtern das Handling der immer umfangreicher werdenden Produktmodelle. Mehrere Tausend Einzelbauteile umfasst der Digitale Zwilling eines PistenBullys der neuesten Generation, in dem nahezu alle mechanischen Komponenten repräsentiert werden. Dabei werden Kinematiksimulationen durchgeführt, um den geringen Einbauraum bis zum letzten auszureizen. „Mit jeder Fahrzeuggeneration wird das digitale Produktmodell weiter detailliert“, sagt Roland Weidmann. „Bei unserem neuen PistenBully 100 4F haben wir einen Digitalen Zwilling mit fast 100 Prozent aller mechanischen Komponenten geschaffen und damit eine neue Stufe der Produktentwicklung erreicht.“

Leitungen und Verkabelung

Der höhere Detaillierungsgrad bezieht sich vor allem auf die Darstellung der Hydraulikleitungen mit XpresRoute, dem spezialisierten Modul von Solid Edge, und der elektrischen Verkabelung. Diese Leitungen werden ganz am Ende des Entwicklungsprozesses verlegt, wenn der Digitale Zwilling bereits etliche Gigabytes umfasst. Dazu wurden neue Rechner mit bis zu 32 GByte RAM und der neuesten Version von Solid Edge implementiert. Mit den umfassenden Funktionen von XpresRoute lassen sich schnell Rohre mit Anschlussstücken definieren und auf engstem Raum verlegen. Anschließend können sie anhand der Biegetabellen auf der Maschine gefertigt werden. Ebenso wurde bereits damit begonnen, elektrische Leitungen mit den Wire Harness Features von Solid Edge zu definieren und zu positionieren. Viele dieser Innovationen liegen unter dem Fahrerhaus des eng bestückten PistenBullys 100 4F.

Bessere Ergonomie

Viele weitere Innovationen zeigen sich in seiner intuitiven Bedienumgebung mit Touchscreen und Funktionstasten, die nach neuesten ergonomischen Gesichtspunkten entwickelt wurden. Ein geräumiges Cockpit mit einem komfortablen Sitz und mehr Bewegungsfreiheit bedeutet Gesundheitsschutz für den Fahrer, der acht Stunden Tag und Nacht an diesem Arbeitsplatz verbringt. „Ohne den umfassenden Einsatz der Freiformflächenmodellierung mit NX und der Solid Edge Module in der digitalen Produktentwicklung hätten wir diese Fahrzeuggeneration nicht so entwickeln können“, sagt Roland Weidmann. „Je detaillierter und umfassender der Digitale Zwilling dargestellt wird, desto bessere Fahrzeuge können wir unseren Kunden zur Verfügung stellen.“

Langjährige Partnerschaft

Diese Erfolge sind das Ergebnis einer langjährigen Partnerschaft mit Siemens Digital Industries Software ebenso wie mit PBU CAD-Systeme, die Kässbohrer seit 2002 nach einem umfassenden Wartungsvertrag berät und betreut. „Wir brauchen uns durch die kompetente Unterstützung von PBU um viele Details nicht mehr zu kümmern und können uns auf das Wesentliche konzentrieren“, sagt Roland Weidmann. Und Andreas Winter ergänzt: „Mit der Entwicklung von Solid Edge sind wir sehr zufrieden, vor allem, wenn die vielen kleinen Module weiter ausgebaut werden.“

Die umfassende Leistungsbandbreite der Siemens-Lösung Solid Edge wiegt für Kässbohrer besonders schwer. Dennoch will das Unternehmen nicht mehr als eine neue Version pro Jahr implementieren. Denn dazu müssen jeweils viele Schnittstellen auf den neuesten Stand gebracht und eine professionelle Weitergabe an die Endanwender vorbereitet werden.

.jpg)