Eine zukunftsfähige Beheizung und Kühlung von Industrie- und Gewerbehallen wird mit steigenden Energiepreisen und den Zielen der Bundesregierung immer anspruchsvoller. Interessant ist dabei die Nutzung solarer Erträge und der Abwärme aus Produktionsprozessen.

Abwärme aus der Produktion

Die Bedeutung der Abwärmenutzung und die Verbesserung der Energieeffizienz werden in den kommenden Jahren weiter steigen. Etwa die Hälfte der weltweit in der Industrie eingesetzten Wärme geht als Abwärme verloren. Das Potenzial in Deutschland mit rund 300 TWh/a [1] ist hoch und gelangt vor dem Hintergrund des Klimawandels verstärkt in den Fokus von Industrieunternehmen.

Abwärme entsteht beim Betrieb technischer Geräte, in Produktions- und Energieumwandlungsanlagen. Sie kann für verschiedene Anwendungen genutzt werden, etwa für:

Nachverstromung

Auskopplung in Wärmenetze

Erzeugung von Kaltwasser (Absorptions- und Adsorptionsanlagen)

Betriebsinterne Prozesse (etwa Trockungsprozesse)

Wasservorwärmung

Wärmepumpen

Von entscheidender Bedeutung für die Nutzung der Abwärme sind das Temperaturniveau, die verfügbare Wärmemenge, der zeitliche Verlauf von Wärmeangebot und Wärmebedarf sowie das Wärmeträgermedium und die örtlichen Gegebenheiten.

Praxisbeispiel 1

Das nachfolgende Beispiel erläutert, wie die Abwärme, die durch das Verbrennen von Holzspänen entsteht, über eine Absorptionskältemaschine kostengünstiges Kaltwasser erzeugt. Bei dem Unternehmen handelt es sich um einen Fensterhersteller.

Ausgangssituation: In einer der Werkhallen herrschen im Sommer sehr hohe Innentemperaturen von teilweise bis zu 35 °C. Sie sind bedingt durch das Außenklima, der Produktion, die anfallende Abwärme aus der Hydraulik und durch den Prozess des Formgebens (Schäumerei). Die Biomasseheizkessel mit einer Gesamtwärmeleistung von 4,2 MW, die das gesamte Werk versorgen, stoßen im Winter an ihre Kapazitätsgrenze.

Es sollte geprüft werden, durch welche Maßnahmen die Arbeitsbedingungen verbessert und die Wärmeleistung und die damit verbundenen Energiekosten reduziert werden können. Die Nacharbeitsquote (5 bis 10 Prozent) und die damit verbundenen Kosten sollten durch zusätzliche Senkung der Raumluftfeuchte vermieden werden.

Technische Details: 30 Formträger in einer Halle entwickeln eine Abwärme von etwa 166 kW. Momentan wird ein Großteil der Abwärme mittels eines Freikühlers aus der Halle abtransportiert. Drei Lüftungsgeräte mit einem Luftvolumenstrom von rund 71.000 m³/h versorgen die Halle mit Frischluft wobei im Winter 100 Prozent Außenluft angesaugt wird. Eine Wärmerückgewinnung ist nicht vorhanden. Zur Kühlung der Hydraulik werden etwa 150 kW Kälteleistung benötigt. Derzeit erfolgt die Erzeugung über eine herkömmliche Kompressionskältemaschine.

Herangehensweise: Der Produktionsprozess hat sich im Laufe der Jahre verändert, so zum Beispiel die Ausgangsstoffe des Formgebens, womit sich auch die Randbedingungen und die Auslegungsparameter der Lüftungsanlagen ändern. In diesem Zusammenhang wird die vorhandene Luftmenge aus der Planung von 1994 mit 71.000 m3/h überprüft und in Frage gestellt. Um die raumklimatische Situation zu verbessern, soll eine Kühlung und Entfeuchtung realisiert werden, deren Energiekosten im Bereich Strom so gering wie möglich sein sollen.

Nach Analyse des Istzustandes und der Messung der aktuellen MAK-Werte (maximale Arbeitsplatzkonzentration) konnte die bisherige Luftmenge halbiert werden, was eine Einsparung von Elektroenergie von 250 MWh/a und einer CO2-Einsparung von 120 t/a zur Folge hatte.

Mit diesem Ergebnis wurde eine neue Lüftungsanlage mit Wärmerückgewinnung und einer Luftmenge von nur noch 35.000 m³/h errichtet. Für die Kühlung der Halle wurden Kompressionskälte- und Absorptionskältemaschinen gegenübergestellt. Die Wirtschaftlichkeitsberechnung ergab, dass 75 Prozent (428 MWh/a) des Strombedarfes durch den Einsatz der Absorptionskältemaschinen (2 x 175 kW Kälteleistung) gegenüber den herkömmlichen, stromangetriebenen Kompressionskälteanlagen eingespart werden können. Zusätzlich konnte eine Verwertung von Reststoffen (Biomasse) erreicht werden, was die Vollendung des Wertstoffkreislaufes und eine Energieeffizienzsteigerung zur Folge hatte. Der CO2-Ausstoß konnte um 712 t/a reduziert werden.

Solare Klimatisierung

Die Lebensmittelindustrie steht an zweiter Stelle der Massengutlogistik nach der Bauindustrie mit etwa 20 Prozent des Marktvolumens [2]. Der Kältebedarf in der Lebensmittelindustrie ist zudem mit 67 Prozent von insgesamt 66.000 GWh Stromverbrauch und 11.000 GWh nicht elektrischer Energie mit Abstand am Höchsten und weiterhin ansteigend [3].

Erste Logistiker kombinieren Blockheizkraftwerke (BHKW) mit Absorptionskältetechnik, um energieeffiziente Kraft-Wärme-Kältekopplung nutzen zu können, deren Wirtschaftlichkeit nur erreicht werden kann, wenn die Vollaststunden ab 5000 Stunden und höher liegen. So betreibt ein Lebensmittel-Logistik Dienstleister BHKW mit 1,5 MW elektrischer Leistung in Kombination mit 610 kW Ammoniak-Absorbern für die Tiefkühlung von Produkten. Dabei machen die Kältekosten etwa 70 Prozent der gesamten Betriebskosten aus. Solarthermische Anlagen werden in der Branche bisher jedoch nicht eingesetzt.

Solarthermisch betriebene Kühlanlagen können nach derzeitigem Stand der Technik bis zu 40 Prozent des Endenergiebedarfs im Vergleich zu Referenzsystemen, die mit Kompressionstechnik betrieben werden, einsparen [5]. Ende 2010 befanden sich weltweit etwa 600 und in Europa 400 Anlagen zur reinen solarthermischen Kühlung in Betrieb [4].

Aktuell wird der Bedarf an Kälte nahezu vollständig durch Kompressionskältemaschinen gedeckt. Die Antriebsenergie dafür ist elektrischer Strom. Bei der solaren Klimatisierung wird die Antriebsenergiequelle der Kältemaschine durch solare Strahlung, statt Strom aus dem Stromnetz, betrieben. Für 1 kW Kälteleistung benötigt man etwa 3 m² Kollektorfläche.

Praxisbeispiel 2

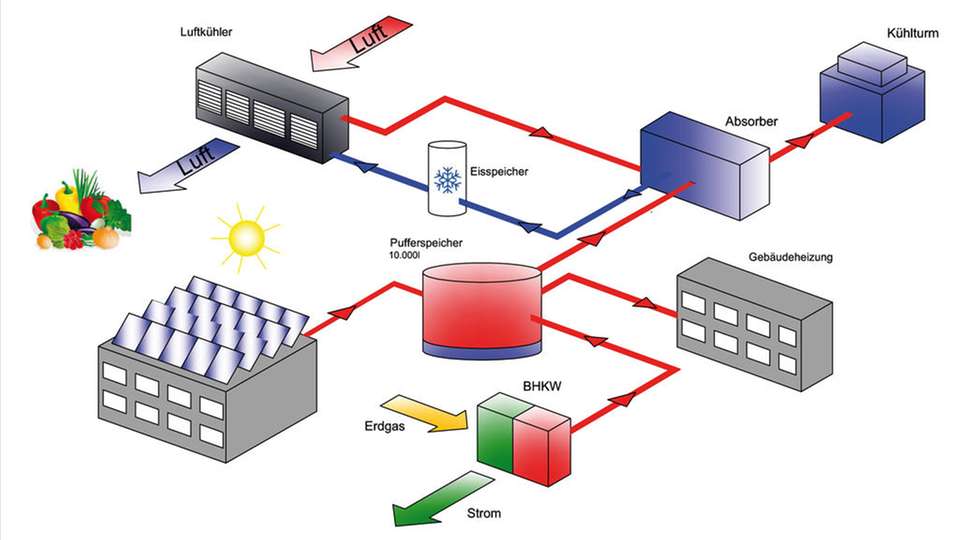

In diesem Beispiel realisiert der Bauherr eines Obst- und Gemüsegroßhandels auf seinem Grundstück eine Lagerhalle mit Verkaufsbereich und Büros, deren Ziel ein energetisch innovatives Konzept ist, um einerseits zukünftig Betriebskosten zu sparen und zum anderen einen wesentlichen Beitrag zum Klimaschutz zu leisten.

Der Neubau besteht aus drei verschiedenen Zonen, die sich unter anderem in ihrer Nutzung, der Größe, ihrem Luftwechsel und im Temperaturniveau unterscheiden.

Technische Details: Der Neubau wird über folgende technische Aggregate mit Wärme, Kälte und teilweise Strom versorgt:

Wärmeerzeugung: BHKW mit 77 kW thermischer Leistung und 46 kW elektrischer Leistung, Solaranlage mit 70 m2 Fläche, Spitzenlast-Gas-Brennwertkessel mit rund 70 kW Heizleistung. Das BHKW und die Solaranlage dienen vorrangig zur Wärmebereitstellung für den Antrieb der Absorptionskältemaschinen und deren Kälteerzeugung. In Zeiten von Wärmeüberschuss im Winter wird diese zur Gebäudebeheizung (Büros und teilweise Verkaufsbereich) genutzt. Der Gas-Brennwertkessel dient lediglich der Spitzenlastdeckung für die Beheizung des Gebäudes und ist zusätzlich in Betrieb etwa bei Wartung des BHKW. Zur Speicherung, gleichmäßigen Abgabe der Wärme und exzellenten Entkopplung der Wasserströme kommt ein 10 m3 Heißwasserspeicher der Zortström-Technologie zum Einsatz.

Kälteerzeugung: Eine Invertergeregelte Kälte-Verbundanlage mit rund 100 kW Kälteleistung sorgt im Lagerbereich für die notwendige Raumtemperatur von 2 °C. Die NH3-Absorptionskältemaschine mit 100 kW thermischer Leistung, die ihre Antriebswärme aus auf dem Dach installierten Vakuumröhrenkollektoren und aus der thermischen Leistung eines mit Erdgas angetriebenen BHKW bezieht, erzeugt etwa 50 kW Kälteleistung für die Kälteversorgung des Verkaufsbereiches mit 5 °C Raumtemperatur und der Büros mit 26 °C Raumtemperatur. Zusätzlich kommt ein Eisspeicher zum Einsatz, der in den Nachtstunden geladen wird, in denen die Absorptionskältemaschine keine Leistung für den Verkaufs- und Bürobereich zur Verfügung stellen muss. Die Entladung erfolgt in Spitzenzeiten (am Morgen), wo die 50 kW Kälteleistung der Absorptionskältemaschine nicht mehr ausreichen.

Stromerzeugung: Das BHKW wird wärmegeführt betrieben und erzeugt dabei 46 kW elektrisch. Der erzeugte Strom wird in erster Linie eigenverbraucht und überschüssiger Strom eingespeist. Es wurde ein Eigenverbrauch von etwa 60 Prozent ermittelt. Grundlage hierfür war die Auswertung einer Stromlastganglinie des ehemaligen Bestandsgebäudes deren Grundlast etwa 25 kW elektrisch beträgt.

Trotz der hohen Investitionskosten ist durch den Einsatz dieser innovativen Technik und der daraus resultierenden niedrigen Verbrauchskosten eine statische Amortisation nach etwa sechs Jahren gegeben. Nach ersten Berechnungen können circa 20 t CO2 /a gegenüber einer Standardanlage – Gas-Brennwertgerät und Kompressionskältemaschine – eingespart werden.

Anlagentechniken verknüpfen

Beide Projekte zeigen, dass zunächst widersprüchlich erscheinende Verknüpfungen von Anlagentechniken möglich sind. In diesem Fall für innovative Kühlung von Nichtwohngebäuden, die Kombination von Solarthermie und von Kraft-Wärme-Kopplung. Heute und vor allem in Zukunft wird dies energetisch und vor allem wirtschaftlich hoch interessant bleiben.

Der Markt für Abwärmenutzung wird in den kommenden Jahren im Wesentlichen durch zwei Aspekte vorangetrieben: Zum einen durch die Bedeutung der Energieeffizienz und zum anderen durch die tendenziell steigenden Kosten für Energie. Die Kombinationsmöglichkeiten der neuen Technologien stellen ein hervorragendes Anwendungsfeld für hocheffiziente Kälteerzeugung dar.

Weitere Informationen

[1] Izesg GmbH, 2011: Industrielle Abwärme-Ergebnisse einer Potenzialstudie für Deutschland

[2] Zanker: Struktur und Entwicklung des Post-, Transport- und Logistik-Sektors in Deutschland (http://goo.gl/aN1SWo), Stuttgart: Input Consulting GmbH, 2011

[3] Schmidt-Pleschka & Milles: Energie sparen bei der Kälteerzeugung, 2006

[4] Mugnier & Jakob: Keeping cool with the Sun, International Sustainable Energy Review, S. 28-30, 2011

[5] Preisler, T. F.: SolarCooling Monitor-Evaluierung Energieeffizienz und Betriebsverhalten von solarthermischen Kühlanlagen zur Gebäudekühlung in Österreich, Wien 2012