Das Betreiben von Kälteanlagen ist branchenübergreifend für viele Unternehmen ein fester Bestandteil des Tagesgeschäfts. Nach Schätzung des Verbands Deutscher Maschinen- und Anlagenbau (VDMA) sind in Deutschland über 120 Millionen Kältesysteme installiert, die rund 14 Prozent des gesamten Strombedarfs in Deutschland ausmachen.

Das Effizienz-Potenzial ist hier enorm: Es liegt für Kälteanlagen zwischen 10 und 50 Prozent. Die Herausforderung zur Hebung dieser Potenziale liegt darin, die Einzelkomponenten optimal zu analysieren und deren Wechselwirkung untereinander genau zu bewerten.

Herausforderung beginnt in der Planungsphase

Nach landläufiger Auffassung wird heute bereits vieles getan, um ein Gebäudesystem über seinen Lebenszyklus hinweg intelligent zu managen. Schließlich werden bei der Planung eines neuen Produktions- oder Verwaltungsstandorts häufig mehrere hundert Messpunkte für das zu installierende Gebäudemanagementsystem identifiziert und entsprechend auch installiert. Aber die dahinter stehende Überlegung „Viel messen bringt viele Erkenntnisse“ bewahrheitet sich leider nicht. Zwei Gründe sind dafür ausschlaggebend:

Häufig besteht eine adverse Anreizstruktur bei der Auslegung und Installation der Systeme: Mit jedem zusätzlichen Datenpunkt steigt der Umsatz, so dass für den Entwickler eines Gebäudeautomationssystems eine Motivation entsteht, möglichst viele Messpunkte zu installieren. So wird der Ertrag, aber nicht unbedingt auch der Nutzen beim nachfolgenden Betreiben der Anlagen optimiert.

Das Sammeln vieler Daten führt nur zu einem vermeintlich besseren Energiemanagement: Das Gegenteil ist häufig der Fall. Große Datenmengen erschweren das Managen von komplexen Systemen. Hier gilt eindeutig die Aussage: Weniger ist mehr. Mithin gehören häufig auch die installierten Systeme und damit die gesamte Energiemanagement-Architektur auf den Prüfstand.

Die Frage ist: Was genau wird gemessen?

Für die langfristige Optimierung des Energieeinsatzes ist nicht die Menge der erhobenen Daten entscheidend, sondern deren Qualität. Unterzieht man ein bestehendes Energiemanagement-System einer kritischen Prüfung, so zeigt sich immer wieder, dass oft sehr viele Datenpunkte problemlos entbehrlich sind, ohne dass die Qualität der abgeleiteten Parameter dabei abnimmt. Reduziert man dagegen den Datenwust, vereinfacht das auch die spätere exakte Analyse der Daten.

Grundsätzlich gilt: Nur was man messen kann, kann man auch managen. Manager eines Unternehmens zum Beispiel müssen nicht über jedes einzelne Detail informiert sein.

Die Kunst ist hierbei, die „richtigen“ Informationen zu verdichten und auf dieser Basis eine klare Entscheidung zu treffen.

Bei Energiemanagement-Systemen besteht häufig das Problem darin, dass der Energiemanager, der für die energetische Gebäudetechnik zuständig ist, bei der Planung, Errichtung und Inbetriebnahme des Gebäudesystems noch nicht beteiligt ist. Dabei müssten die später für den Betrieb der Systeme verantwortlichen Manager bereits beim Design des Energiemanagement-Systems eingebunden sein, um die Anlagen und Systeme optimal betreiben zu können.

Auf die richtigen Parameter kommt es an

Die oben beschriebene Problematik kann man direkt auf den effizienten Betrieb von Kälteerzeugungsanlagen übertragen. Entweder sind zu viele, zu wenige oder die falschen Daten vorhanden. In der Kältetechnik begnügt man sich oft nur mit der Erfassung der eingesetzten Strommengen für den Kälteerzeuger. Das sagt allerdings nur aus, wie viel Strom der Kompressor verbraucht, so dass man nach ein paar Jahren den jährlichen Stromverbrauch vergleichen kann.

Ob sich allerdings der Verbrauch oder die Nutzung dahinter verändert hat oder ob eine andere Witterung vorlag, weiß man mit der Messung des Strominputs nicht. Besser, wenn aber auch noch nicht ausreichend, ist es, wenn zusätzlich der Kälteoutput gemessen wird. So kann zumindest der Wirkungsgrad der Kältemaschine bestimmt werden.

Beide Werte fasst man gewöhnlich in der Leistungszahl zusammen, die das Verhältnis von erzeugter Kältearbeit zur eingesetzten elektrischen Arbeit angibt. Die Leistungszahl ermöglicht den Vergleich verschiedener Anlagen auf Herstellerseite, und dafür ist sie auch gedacht. Aber was den Hersteller zufrieden stellt – weil seine Anlage im Vergleich zum Wettbewerber gut dasteht – ist für den Betreiber erst der Anfang.

Um zu bestimmen, ob eine Kälteanlage mit größtmöglicher Effizienz arbeitet, bedarf es einer detaillierten Analyse weiterer Parameter. Wer nur Input und Output zu Rate zieht, behandelt die Kälteanlage wie eine Blackbox, über deren Innenleben er nichts weiß. Zudem unterstellt er eine Unabhängigkeit der Anlage von der Außenwelt. Genau das ist aber nicht der Fall: Jede Klimatechnik ist erheblich von ihrem Betriebspunkt, den Außentemperaturen und anderen Nebenparametern abhängig.

Präzises Monitoring entscheidet

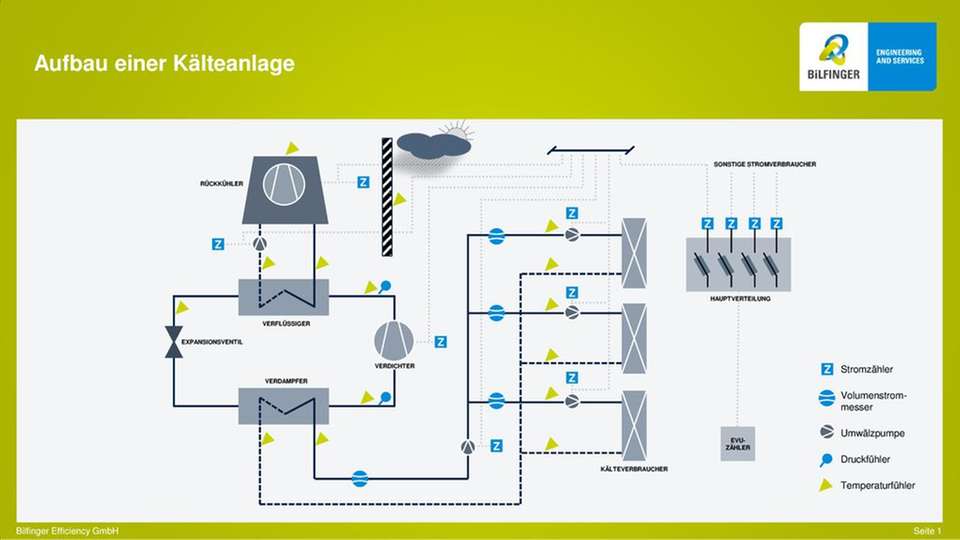

Die wesentlichen Parameter in der Kältetechnik sind die Drücke und Temperaturen innerhalb des Systems und zwar vor und nach jedem Prozessschritt. Außerdem müssen jeweils die Kalt- und Kühlwasserseite sowie die Außentemperatur messtechnisch erfasst werden.

Im laufenden Betrieb der Anlage müssen die Temperaturdifferenzen auf der Seite der Kälteverteilung sowie auf der Rückkühlseite berücksichtigt werden. Je kleiner diese sind, desto stärker verschlechtert sich der Effizienzgrad der Kälteversorgung insgesamt, selbst wenn der Kältemittelkreis an sich einwandfrei funktioniert.

Bei allen Messwerten und deren Wechselwirkung ist für die Effizienz einer Kälteanlage schließlich ein kontinuierliches Monitoring entscheidend. Durch detaillierte und umfassende Analysen der richtigen Parameter werden Energieverbräuche transparent und Einsparpotenziale identifiziert. So wird Energie optimiert eingesetzt und genutzt. In der Folge werden in einem Schritt sowohl die Energieeffizienz einer Anlage deutlich gesteigert als auch die Energiekosten gesenkt.

Energie-Monitoring senkt Verbrauch und Kosten

Technische Anlagen bieten vielfältige Stellschrauben zur Steigerung der Energieeffizienz. Gerade im Bereich der Kältetechnik sind die Effizienzpotenziale häufig besonders hoch. Gründe dafür sind die Komplexität von Kälteerzeugungsanlagen und das sensible Zusammenspiel einzelner Betriebsparameter. Durch ein kontinuierliches Monitoring können die Potenziale ausgeschöpft werden.

Doch ist es mit einer Kälteanlage genauso wie mit komplexer Gebäudetechnik: Wird nicht richtig geplant, installiert oder schlecht gemanagt, stimmen die Wirkungsgrade nicht. Und damit einhergehend weder das Gesamtsystem noch die ursprüngliche Kalkulation. Energie-Monitoring-Systeme sind in diesem Zusammenhang eine wirkungsvolle Methode, Energieverbräuche zu optimieren und Energiekosten zu senken.

Egal, ob es generell um Gebäudetechnik oder um spezifische Probleme bei der Kälteerzeugung geht: Nur mit nachhaltigen und aufeinander abgestimmten Energie-Monitoring-Systemen sind langfristig Erfolge realisierbar.

Warum die Leitungszahl nicht alles ist

Beim Einbau einer Kälteanlage ist zu bedenken, dass die Energieeffizienz nicht nur von der Anlage selbst, sondern auch von deren späteren Betriebspunkten abhängt. Eine Wärmepumpe mit geringer Temperaturdifferenz erreicht beispielsweise eine hohe Effizienz, während eine Luft-/Wasser-Wärmepumpe zur Gebäudeheizung im Winter besonders schlechte Leistungszahlen liefert.

Speziell zur Klimatisierung gibt es daher eine Reihe ergänzender Leistungszahlen, die nicht nur die Teillast, sondern auch Klima-Einflüsse berücksichtigen. Entscheidend ist auch, auf welche Systemgrenzen sich die Kennzahlen beziehen. Unterschieden werden Kennzahlen, die nur den Kältemittelkreis bewerten und Kennzahlen, die auch Verbraucher in der Kälteverteilung oder auf der Rückkühlseite berücksichtigen.

Energie-Monitoring-Systeme

machen Energieverbräuche transparent

lokalisieren Ursachen für erhöhte Energieverbräuche

identifizieren Einsparpotenziale

optimieren den Energieverbrauch

steigern die Effizienz der betrachteten Systeme