Mechatronik ist das Fundament und die Grundvoraussetzung für eine intelligente Produktion“, betonte Prof. Dr. Markus Glück, Chief Innovation Officer (CIO) und Geschäftsführer Forschung und Entwicklung bei Schunk, zum Auftakt des Anwender- und Technologiedialogs bei Schunk. „Virtuelle Welten wachsen mit der Hardware zusammen, es entstehen neue Bedienformen und digitale Zwillinge werden genutzt, um die reale Welt abzubilden.“ Auch wenn die Pneumatik in klassischen Anwendungen bewährt und in Form der smarten Pneumatik vielseitig nutzbar ist, entwickle sich die Mechatronik nach Ansicht von Markus Glück insbesondere in puncto Flexibilität, Sensitivität, Interoperabilität, Kommunikation, Safety und Security sowie beim vorausschauenden Diagnostizieren zur zentralen Größe in Montage und Automation. Smarte Funktionen ließen sich letztlich nur über digitale Vernetzungskanäle vom Shopfloor bis in die Cloud erschließen.

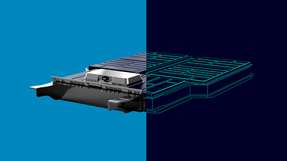

Wesentlich sei, so Glück weiter, dass Automationen künftig so flexibel gestaltet sind, dass die Komponentenvernetzung und Sensorintegration zum Standard werden. Über digitale Zwillinge und eine leistungsfähige Modellierung in der virtuellen Welt könne dann die spätere reale Welt vorbereitet werden. Im Kontext der smarten Produktion gewinnen Roboter sowie die Kollaboration von Mensch und Roboter rasant an Bedeutung. „Die wandlungsfähige Fabrik rückt in greifbare Nähe“, unterstrich der Entwicklungschef und riet, bereits jetzt die entsprechenden Weichen zu stellen: „Wer heute eine Fräsmaschine kauft, sollte ins Lastenheft schreiben, dass er einen digitalen Zwilling und eine universell nutzbare, breitbandige Netzwerkschnittstelle benötigt.“

Mechatronik, Vernetzung und digitale Modelle

Dass die industrielle Automation an einem Wendepunkt steht, war beim Anwender- und Technologiedialog am Schunk Kompetenzzentrum für Greifsysteme in Brackenheim-Hausen ganz unmittelbar zu erleben. Themengebiete, wie die Vernetzung von Komponenten und Fertigungsanlagen sowie deren Anbindung an die Unternehmens-IT und Cloud-Services treiben nicht nur Schunk um. Mittlerweile etablieren sich immer mehr Spezial-Anbieter, die ihre Leistungen auf Kommunikationsschnittstellen, Datenmanagement, Safety und Security fokussieren. Allen gemeinsam ist die Erkenntnis, dass der Digitalisierung der Produktion nur über eine Reduktion der Komplexität bei Schnittstellen, Protokollen und Daten begegnet werden kann.

Ein möglicher Weg ist nach Ansicht von Dr. Elmar Büchler, Industry Strategy & Marketing Manager bei der Balluff und Vorstandsmitglied im IO-Link-Konsortium, eine leistungsfähige Punkt-zu-Punkt-Kommunikation über IO-Link. Der Vorteil: IO-Link-Master, die mit den einzelnen IO-Link-Devices verbunden sind, sind in der Lage, mit jeder beliebigen Steuerung, jedem Server- und IT-System sowie jeder Cloud-Lösung zu kommunizieren und ermöglichen einen Zugriff auf alle Parameter und Diagnosefunktionen. Da die IO-Technologie systemunabhängig nutzbar ist, verschaffe sie auch einfachen Aktoren und Sensoren die für die Smart Factory wichtige bidirektionale Kommunikationsfähigkeit. Vergleichbar mit einer USB-Schnittstelle vereinheitliche IO-Link zudem die Anbindung der Peripherie.

Empfehlung zur Simplifizierung

Mit einem einzigen Kabeltyp können Geräte unterschiedlichster Hersteller an den IO-Link-Master angeschlossen werden, wodurch Installation und Wartung sowie die Verwaltung von Diagnosedaten deutlich vereinfacht würden. Den Weg der Simplifizierung empfiehlt auch Thilo Döring, General Manager MU Continental Europe bei HMS Industrial Networks in Karlsruhe. Seiner Aussage nach werden Sicherheitsmechanismen in den Netzwerken deutlich an Bedeutung gewinnen. Dazu zählen verschlüsselte Standards ebenso wie signierte Firmware, deren Installation nur dann möglich ist, wenn eine entsprechende Signatur vorliegt. Dass Schunk in seinen mechatronischen Greifern auf die HMS Anybus-Technologie zurückgreift sei vor allem der hohen Flexibilität geschuldet:

HMS Anybus ist eine vorzertifizierte, vollwertige und flexible Realtime-Kommunikationsschnittstelle, mit der der Entwicklungsaufwand und damit die Time-to-Market deutlich reduziert werden können. So sei es möglich, schnell auf Marktgegebenheiten zu reagieren und auch regional unterschiedliche Standards beispielsweise in Europa, USA und Asien individuell zu bedienen. „Diese Standards inklusive IT/IoT-Funktionalitäten und Security-Funktion lassen sich mit HMS Anybus sehr schnell umsetzen“, betonte Döring.

Smart Factory

Wie eine intelligente Prüfautomation in der Schunk Smart Factory gelingt, präsentierten Eugen Fesler, Leiter Entwicklung bei Zeltwanger Automation, gemeinsam mit Stefan Bulgrin, dem stellvertretenden Teamleiter Montageoptimierung Greifsysteme bei Schunk. Die vollautomatisierte Prüfanlage für Pneumatikgreifer stellt sicher, dass die in den vorhergehenden Prozessschritten manuell erfolgten Montageschritte korrekt ausgeführt wurden. Zugleich testet sie die Funktionsfähigkeit der jeweiligen Greifer. Mit der vollautomatisierten Lösung werden Montagefehler unmittelbar identifiziert und zurückgemeldet. Zudem schließt die Anlage Leichtsinnsfehler aus und ermöglicht über die Analyse der Prüfdaten einen Zugang zu spezifischem Wissen über die jeweiligen Montage- und Prüfprozesse.

.jpg)