Um den Anschluss in dieser wichtigen Schlüsselindustrie nicht zu verlieren, müssen sie neue Technologien vorantreiben, die Materialversorgung sicherstellen und die nötigen Produktionskapazitäten schaffen. Gleichzeitig soll individuelle Mobilität erschwinglich bleiben und die Umwelt sauberer werden.

Digitalisierung nutzen

Europäische Fahrzeug- und Batteriehersteller müssen punkten, nicht zuletzt, um die Abhängigkeit von asiatischen Zulieferern zu reduzieren. Laut einer Studie von Transport & Environment (T&E) könnte sich Europa bis 2027 aus dem Schatten chinesischer Hersteller von Lithium-Ionen-Batterien lösen. In den letzten Jahren flossen viele Milliarden in die Forschung und die skalierbare Produktion von Batteriezellen. Bereits im Jahr 2022 wurden mehr als die Hälfte aller Lithium-Ionen-Batterien auf dem europäischen Markt in der EU hergestellt und bis zum Ende des Jahrzehnts könnte Europa zum zweitgrößten Hersteller von Batteriezellen der Welt aufsteigen.

Soweit die Theorie - doch wie sieht die Realität aus? Fakt ist, die Herstellung von Batteriezellen ist äußerst komplex und bis dato kein vollständig automatisierter Prozess. Es sind nach wie vor viele manuelle Eingriffe erforderlich, was zu Qualitätsproblemen und hohen Ausschussquoten führen kann. Zugleich sollen Hersteller die Kosten senken, agil auf die Dynamiken des Marktes reagieren und die Zeit zur Massenproduktion verkürzen. Trotz aller Herausforderung birgt die Elektromobilität eine große Chance für die deutsche Industrie, um sich als Player auf dem weltweiten Markt zu etablieren.

Ein entscheidender Schlüssel für den Wandel hin zur Elektromobilität ist die Digitalisierung. Denn der Aufbau und die Skalierung von Produktionsstandorten kann nur gelingen, wenn Hersteller ihre Wertschöpfungskette holistisch betrachten und die zahlreichen Einzelschritte im Produktlebenszyklus einer Batteriezelle von der Grundlagenforschung über die Produktion und Logistikplanung bis hin zum Recycling ganzheitlich abbilden.

Wertschöpfungskette managen

Der Lebenszyklus einer Batterie beginnt mit der Gewinnung der Rohstoffe. Allerdings verknappen weltweite Krisen, die kritische Beschaffung und der steigende Bedarf die Vorräte. Es fehlt an Kapital und Investitionsbereitschaft für neue Minenprojekte. Allein die Eröffnung einer neuen Mine kann zwischen fünf und zehn Jahren dauern. Hinzu kommt die Einführung des europäischen Batteriepasses. Dieser soll für die nötige Transparenz zur Einhaltung inhaltlicher und technischer Standards sorgen und ethisches Mining unterstützen. Die Vorschriften des Projekts „Battery Passport“, das von Partnern aus der Industrie und Forschung angestoßen wurde, sehen die Rückverfolgbarkeit aller Daten über alle Wertschöpfungsstufen vor. Auf diese Weise können Verbraucher schnell erfassen, welche Batterien verbaut sind, wie sie gefertigt wurden und wie nachhaltig sie sind.

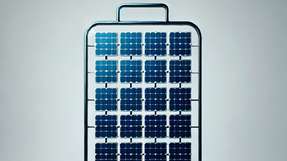

Die Herstellung von Batteriematerialien und -komponenten sowie die Fertigung der Batteriezellen muss zudem hohe Qualitätsansprüche erfüllen. Ist eine Zelle einmal mangelhaft produziert und nicht wie üblich aussortiert, könnte ein Dominoeffekt entstehen. Denn eine defekte Zelle erzeugt beim Stromdurchfluss einen höheren Innenwiderstand und beschädigt dadurch weitere Zellen. Dieser Effekt potenziert sich so lange, bis die Batterie nicht mehr nutzbar ist. Die nutzbare Energie und die Leistungsfähigkeit von Batterien nimmt jedoch grundsätzlich im Laufe der Zeit ab. OEMs garantieren in der Regel eine Laufleistung von zirka 150.000 km. Daher gehören zum nachhaltigen Lebenszyklus einer Batterie auch Second-Life-Batterien und innovative Verfahren für das Recycling. Beispielsweise lassen sie sich später in Solaranlagen einsetzen, die deutlich weniger Leistung beanspruchen.

Know-how- und Prozessmanagement integrieren

Die Investitionen und Risiken in der Batteriezellenproduktion sind hoch. Es ist somit für Hersteller zwingend notwendig, neue Methoden, Verfahren und Technologien zunächst in Pilotprojekten anzuwenden. Ziel ist es, ein durchgängiges Core-Modell zu erreichen, mit dem sich verbesserte Materialien und Prozesse testen lassen. Erst im nächsten Schritt können sie ihre Fertigung hochfahren und Herstellungskapazitäten erreichen, die eine wirtschaftliche Produktion garantieren. Dieser CapEx-Ansatz eignet sich sowohl innerhalb einer Gigafactory als auch beim Bau und Betrieb mehrerer Gigafactories.

Da bei der Batterieproduktion viele Fachgebiete involviert sind, sollten Hersteller zudem die Vernetzung und den Wissenstransfer über die verschiedenen Disziplinen fördern: Das Engineering kümmert sich um die Entwicklung passender Batteriezellen. Sicherheit, Leistungsgewicht, Lebensdauer, Kosten und Recyclingfähigkeit – alle Parameter lassen sich bereits in diesem Stadium festlegen und prüfen. Die integrierte Modellierung und Simulation hilft dabei, Entscheidungen mit Blick auf Regulatorien schneller und fundierter zu treffen und Änderungen parallel zur Modellierung vorzunehmen. Die Fertigungsplaner entwickeln die Herstellungsprozesse und die Layout-Planer verantworten den Aufbau der Gigafactories. Und letztlich sorgen die Logistikplaner bei der Beschaffung der Produktionsmittel für einen unterbrechungsfreien Ablauf. Alle Stufen der Wertschöpfung greifen ineinander und sollten orchestriert arbeiten.

Prozesse mit digitalen Zwillingen optimieren

Der digitale Zwilling kann hierbei als Mediator fungieren. Mit dieser digitalen Abbildung eines realen Objekts oder Prozesses lassen sich alle Informationen in einem 3D-Modell bündeln und digitale Durchgängigkeit und Transparenz über die gesamte Wertschöpfungskette schaffen. Die Vorteile sind vielfältig, denn es lassen sich je nach Anwendungsfall unterschiedliche digitale Zwillinge aufbauen und miteinander verknüpfen: Simulationen bieten beispielsweise im Rahmen des Entwicklungsprozesses einer Batteriezelle genauere Einblicke in das Verhalten von Materialien und die multiphysikalischen Eigenschaften der Zellen. Gleichzeitig lassen sich Zeit und Kosten sparen, da weniger bis keine physischen Prototypen erstellt werden müssen. Ebenso lassen sich Daten wie Trockenzeiten und -temperaturen sowie Eigenschaften von Batteriezellen während des Produktionsprozesses erfassen und in den digitalen Zwilling überführen. Von Fertigungsabläufen bis hin zu Montagelinien, Gebäuden und Lieferketten – alles kann simuliert und optimiert werden, um eine fehlerfreie Entwicklung und Fertigung sicherzustellen, den Zeithorizont von Liefer- und Absatzaussichten zu planen und Ressourcen zu schonen.

Die Datenerfassung via Cloud während der Nutzung der Batterie und gegebenenfalls bis hin zum Ausfall der Zelle kann wichtige Anhaltspunkte hinsichtlich des Verschleißfortschritts liefern. Was nicht zurückverfolgt werden kann, wird anhand der Messdaten simuliert. Die Gesamtheit der Daten aus den zusammengeführten digitalen Zwillingen ermöglicht es den Herstellern, verschiedene Zusammenhänge im Leben einer Batterie zu erkennen und so deren Entwicklung und Produktion zu optimieren beziehungsweise deren Qualität weiter zu verbessern.

Entsprechend wichtig ist es, dass alle Beteiligten in Echtzeit auf eine gemeinsame „Single Source of Truth“ – sprich eine gemeinsame Datenbasis – zurückgreifen und gemeinsam daran arbeiten können. Plattformen wie die 3DEXPERIENCE-Plattform von Dassault Systèmes bilden als zentraler Speicherort die Grundlage. Auf ihnen werden alle Daten und Informationen aus dem Batterieentstehungsprozess und der Batterienutzung bidirektional verarbeitet und verwaltet.

Mit der 3DEXPERIENCE-Plattform und den Industrie- und Markenanwendungen können Batteriezellenhersteller erfolgreich ihre neuen Produktionsstandorte realisieren – skalierbar vom Pilotprojekt bis zur Gigafactory. Digitale Zwillinge ermöglichen es ihnen, mithilfe von Simulationen frühzeitig die richtigen Entscheidungen zu treffen, Ressourcen, Zeit und Kosten zu sparen und die Produktion optimal aufzustellen.

.jpg)