Schon lange ist das Auto nicht mehr nur ein Transportmittel, das uns von A nach B bringt, sondern ein komplexes Technologie-Hochleistungszentrum. Und die Anforderungen steigen weiter – seitens der Kunden, der Umwelt und der Politik. Zunehmend gilt es, unter Aspekten von Wirtschaftlichkeit, Energieeffizienz sowie CO2-Bilanz praktikable Lösungen zu finden. Herausforderungen, denen sich Automobilhersteller und Zulieferer in Zukunft verstärkt stellen müssen. Insbesondere in der Bordnetzentwicklung und -fertigung. Denn die Vernetzung all der neuen Fahrzeugfunktionen, wie Fahrerassistenz- und Infotainmentsysteme, wirkt unmittelbar auf die Topologie und Auslegung von Bordnetz-Architekturen – sowohl für die Breitbandkommunikation als auch für die Stromversorgung. Zumal das Bordnetz der Zukunft so wenig Bauraum wie möglich einnehmen und so wenig wie möglich Gewicht mitbringen soll. Nur durch intelligentes Verschalten und Absichern der einzelnen Leitungsnetze wird es möglich sein, der zunehmenden Vielfalt an Funktionen im Fahrzeug zu begegnen und Versorgungsspielräume zu schaffen.

Höhere Energieeffizienz im Gesamtsystem

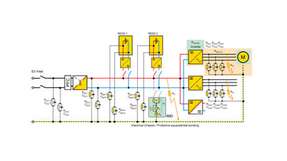

Mit dem Ziel, eine höhere Energieeffizienz und Kostenoptimierung zu erreichen, ist man bereits im Begriff, derzeit noch mechanisch betriebene Verbraucher im Auto schrittweise zu elektrifizieren, zum Beispiel Klimakompressoren oder die Hydraulikpumpe für die Servolenkung. Um den steigenden Anforderungen gerecht zu werden, wird derzeit intensiv an der Entwicklung und Realisierung des Mehrspannungsbordnetzes gearbeitet. So könnten beispielsweise Komponenten aus dem 12-Volt-Bereich, die besonders viel Energie benötigen, zukünftig auf der 48-Volt-Spannungsebene realisiert werden. Beispiel Kühlerlüfter: Der 12-Volt-Verbraucher benötigt heute eine Versorgungsleitung mit einem Querschnitt von bis zu 10 mm2. Im 48-Volt-Netz käme er aufgrund der höheren Spannung bei gleichzeitig niedrigerer Stromstärke mit einer 2,5-mm2-Leitung aus. Das Ergebnis: eine merkliche Gewichts- und Kostenoptimierung.

Aber auch bei Verbrauchern, die zurzeit aus dem Hochvolt-Netz versorgt werden, wie etwa der Klimakompressor in Elektrofahrzeugen, die Lenkunterstützung, Rekuperation- und Booster-Funktionen oder die Standheizung, würde sich eine Überführung ins 48-Volt-Netz mehr als bezahlt machen, da sämtliche Leitungssatzkomponenten im 48-Volt-Bordnetz weniger Sicherheitsanforderungen benötigen würden. Statt Hochvolt-Leitungen mit Berührschutz und Isolationswächtern zu konfektionieren, könnten zukünftig kostengünstigere Standardleitungen und Verarbeitungsverfahren zum Einsatz kommen. Noch weiter potenziert werden könnten die Einsparungen, wenn Verbraucher wie ein elektrischer Klimakompressor bald auch in herkömmlichen Fahrzeugen mit Verbrennungsmotoren verbaut werden würden.

Anpassung und Absicherung

So groß die Erwartungen an das 48-Volt-Netz auch sein mögen, über eines müssen sich die Entwickler von Bordnetzen dennoch Gedanken machen – nämlich darüber, wie sich die Systeme gegen Lichtbögen absichern lassen. Denn von Lichtbögen, die bei einem Kurzschluss, bei Leitungsbrüchen oder auch beim Schalten unter Last auftreten können, geht eine immense Brandgefahr aus. Zudem können sie den Ausfall der Lastschalter-Relais provozieren. Umso mehr kommt es hier auf eine fundierte Verlegung der Leitungssätze an sowie darauf, spezifische Schutzmaßnahmen am Bordnetz vorzunehmen. Stromverteiler mit Lichtbogendetektierung und zentraler oder pfadspezifischer Abschaltung müssen Standard werden, da serielle Lichtbögen im Fall eines Leitungsbruchs schwerer aufzuspüren sind als jene bei einem Kurzschluss. Es wird in nächster Zeit eine der großen Herausforderung für die Experten sein, hierfür geeignete Bordnetz-Komponenten wie

beispielsweise 48-Volt-Relais oder 48-Volt-Kontaktsysteme zu entwickeln.

Die Absicherung eines Mehrspannungsbordnetzes aus 12-Volt-, 48-Volt- und Hochvolt-Spannungsebenen stellt eine Herausforderung an die gesamte elektromagnetische Verträglichkeit (EMV) des Fahrzeugs dar. Um eine höhere Toleranz in Bezug auf die EMV zu erreichen, müssen folglich geschirmte Leitungen eingesetzt werden. Selbstverständlich müssen diese prozesssicher konfektionierbar sein. Robuste Kontaktierungstechniken sollen es zudem in Zukunft ermöglichen, selbst große Leitungsquerschnitte zu verarbeiten. Spannungen bis zu 800 Volt erfordern ferner einen umfangreichen Berührschutz.

Bei der Anpassung des 12-Volt-Netzes darf allerdings nicht unterschätzt werden, dass das Gesamtbordnetz aufgrund des nun höheren Spannungsniveaus sowie dynamischer Lasten einer insgesamt größeren Belastung in Bezug auf die EMV ausgesetzt ist. Aufgrund der großen Leistungsdichten und der hohen Zyklisierung wird man nicht um den Einsatz von Lithium-Ionen-Batterien herumkommen, um das 48-Volt-Bordnetz zu versorgen. Zum Schutz vor Überlast, Tiefentladung oder Überhitzung im Fall eines Crashs, muss das zukünftige Bordnetz mit sicheren Schutzfunktionen ausgerüstet werden.

Die Zukunft spricht Breitband

Jedoch werden auch neue Kommunikationstechnologien die Ausgestaltung der Architekturen zukünftiger Bordnetze prägen. Damit eine qualitativ gute und auch sichere Datenübertragung gewährleistet werden kann, wird die Breitbandkommunikation eine zunehmend wichtige Rolle spielen.

Lange tüftelten Experten an verschiedenen Übertragungsmedien, die sich auch aus wirtschaftlicher und logistischer Sicht in der Praxis langfristig bewähren würden. Während Lichtwellenleiter, wie sie beim Kommunikationssystem MOST zum Einsatz kommen, zu kostspielig sein werden, da hierfür Sonderleitungen nötig sind, etablierte sich schließlich als eine machbare Lösung das Ethernet. Aber auch beim Ethernet zeigte sich, dass die Umsetzung im Fahrzeug über den bis dato

üblichen Einsatz in Fachwerkstätten zu Zwecken der Fehlerdiagnose und des Softwareupdates hinaus einen nicht unerheblichen Einfluss auf die Systemstabilität haben würde. Aus diesem Grund wird derzeit erforscht, wie zukunftsträchtige Leitungssätze prozesssicher gefertigt und konfektioniert werden können.

Was die Bauweise der Kabel betrifft, so hat sich der Großteil bereits auf zweiadrige verdrillte Leitungen geeinigt. Doch birgt diese systemrelevante Bauweise auch einige Probleme: Einmal im System integriert, könnten die Leitungen, die weder Mantel noch Schirm haben, ein sehr negatives Impedanzverhalten aufweisen. Untersuchungen haben gezeigt, dass Impedanzmessungen im Rahmen der EMV sowie deren detaillierte physikalische Analyse bei der Entwicklung neuer Bordnetze zukünftig zum Standard gehören werden. Denn die neuen Versorgungs- und Kommunikationsnetze führen zu einer steigenden Intoleranz in Bezug auf die EMV. Auch wird es Standard werden, am Leitungssatz und all seinen Komponenten Alterungstests durchzuführen, um zu prüfen, inwiefern die Umwelt Einfluss auf den Lebenszyklus einzelner Teile des Bordnetzes und somit auf das gesamte Fahrzeug hat.

Ausblicke und Visionen

So viel steht schon jetzt fest: Mehrspannungsbordnetze mit Spannungsebenen von 12 und 48 Volt sowie Hochvolt werden in den kommenden Jahren das Bordnetz revolutionieren. Das Mehrspannungsbordnetz stellt nicht nur einen vielversprechenden Lösungsansatz für zentrale Anforderungen wie Leichtbau, E-Mobilität, Energieeffizienz und einer damit verbundenen CO2-Reduzierung dar, sondern bedient auch die Ziele der Wirtschaftlichkeit bezüglich eines geringeren Bauraumbedarfs und einer Optimierung der Kosten. Die Herausforderung ist es nun, eine intelligente Systemauslegung zu erarbeiten, eine zielgerichtete Absicherung des Gesamtnetzes zu gewährleisten und leistungsfähige Komponenten zu entwickeln. Weiter erforscht werden muss allerdings, wie sich neue, nur schlecht oder gar nicht leitfähige, Karosseriebaustoffe wie Carbon oder Kunststoff auf die Masseverteilung innerhalb der zukünftigen Backbone-Versorgungsarchitektur auswirken. Und auch die Vernetzung aller Bordnetzkomponenten bei den mittlerweile verschiedenen Antriebsvarianten wird eine Herausforderung für Entwickler und Systemlieferanten sein. Es bleibt im wahrsten Sinne des Wortes spannend.