Das Schweißen im Dickblechbereich ist aufgrund der hohen Einschweißtiefen herausfordernd. Forscher:innen des LZH wollen mit einem neuartigen Multi-Laserstrahlschweißprozess mit integrierter Qualitätssicherung das Schweißen von dickwandigen Bauteilen im Bereich 15 mm bis 30 mm erleichtern.

Digitaler Zwilling verbessert Prozessüberwachung

Mithilfe einer integrierten Qualitätssicherung wollen die Wissenschaftler eine gleichbleibende, defektfreie und hohe Schweißnahtqualität gewährleisten. Dazu werden sie verschiedene Sensoren kombinieren, mit denen sie Merkmale hinsichtlich der Charakterisierung der Schweißverbindungen erfassen, wie beispielsweise Nahtüberhöhung, Nahtbreite und Verzug.

Basierend auf diesen Daten entwickeln sie eine adaptive Schweißprozessregelung sowie ein integriertes Qualitätssicherungssystem, mit dem die Schweißnahtqualität mit „in Ordnung“ und „nicht in Ordnung“ klassifiziert werden kann.

Zusätzlich überführt das LZH die Sensordaten des Qualitätssicherungssystems in digitale Zwillinge, die Prozess und Schweißnaht anhand der verschiedenen Messdaten digital abbilden. Mit dem digitalen Zwilling können die Forscher den Prozess dokumentieren und nachverfolgen.

Ziel ist, die Gesamtfehlerquoten beim automatisierten Schweißen im Schiffbau sowie notwendige Bauteilprüfungen in der Produktion zu verringern und den Fertigungsprozess wirtschaftlicher zu machen.

Multi-Laserstrahlschweißen schont Ressourcen und senkt Fertigungskosten

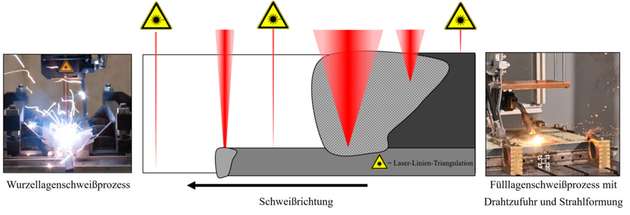

Um auch bei Materialstärken von bis zu 30 mm qualitativ hochwertig und rissfrei schweißen zu können, entwickeln die Forscher einen Multi-Laserstrahlschweißprozess für den Dickblechbereich. Dazu kombinieren sie drei Strahlquellen zu einem parallel ablaufenden Wurzel- und Fülllagenschweißprozess. Durch angepasste Strahlformung können sie die Ausprägung der Schmelzbäder, Temperaturen, Erstarrung und des Gefüges gezielt beeinflussen, um so Heißrisse zu vermeiden.

Das Ziel: Der entwickelte One-Run-Prozess mit über den Stand der Technik hinausgehenden Einschweißtiefen soll außerdem Schweißnahtlagen, Fertigungszeit, Zusatzwerkstoff- und Schutzgasverbrauch signifikant reduzieren. Dadurch können Ressourcen geschont und Fertigungskosten gesenkt werden. Sowohl die zu entwickelnden Prozesse als auch die neuartige Systemtechnik sollen später in industrielle Fertigungsanlagen der maritimen Branche überführt werden.

.jpg)